搓丝机传动装置设计毕业论文

2020-04-11 17:59:53

摘 要

本文结合大学四年所学的全部知识,如 《互换性与测量技术》

《互换性与测量技术》 《金属工艺学》等专业课设计一款搓丝机的传动机构,总的来说包含传动方案拟定,传动零件的设计计算,滚动轴承以及键的设计,减速器箱体的设计,总体装配图的绘制,零件图的绘制等步骤,覆盖面深度都很广,综合性强,我相信这对一名即将毕业于机械专业的学生能力将有一个很大的提升。

《金属工艺学》等专业课设计一款搓丝机的传动机构,总的来说包含传动方案拟定,传动零件的设计计算,滚动轴承以及键的设计,减速器箱体的设计,总体装配图的绘制,零件图的绘制等步骤,覆盖面深度都很广,综合性强,我相信这对一名即将毕业于机械专业的学生能力将有一个很大的提升。

论文主要研究如何设计减速器传动机构,使其尽可能满足工作所需强度、刚度,同时还要考虑工艺性,经济性和维护要求等,并将其融为一体。

本文的特色:条理清晰,按照专业标准一步一步设计,精准且合理。

关键词:搓丝机;传动装置;减速器;

目 录

绪论 1

第一章 设计任务书 2

第二章 传动装置总体方案设计 3

2.1 总体布局方案设计 3

2.2 传动装置方案设计 3

2.3 执行装置尺寸设计 4

2.4 电动机的选择 5

2.5 计算传动比和动力参数 6

第三章 传动装置的设计计算 8

3.1 V带传动设计 8

3.2 齿轮传动设计 11

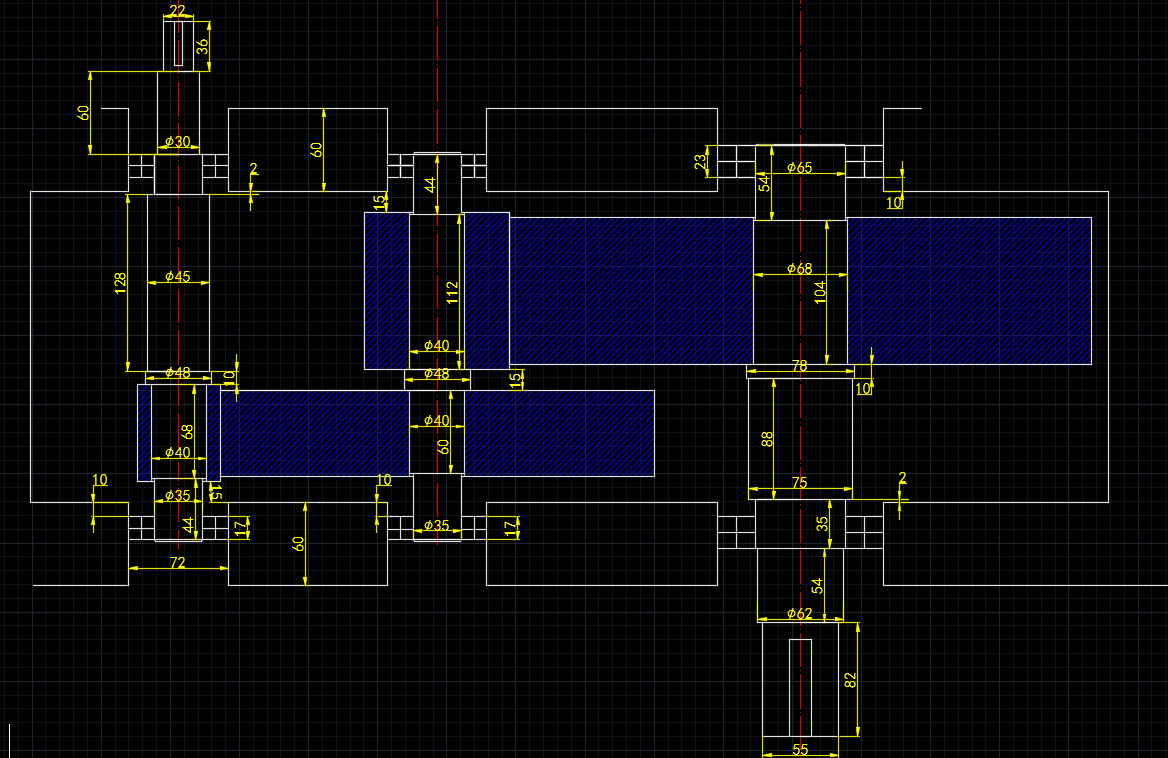

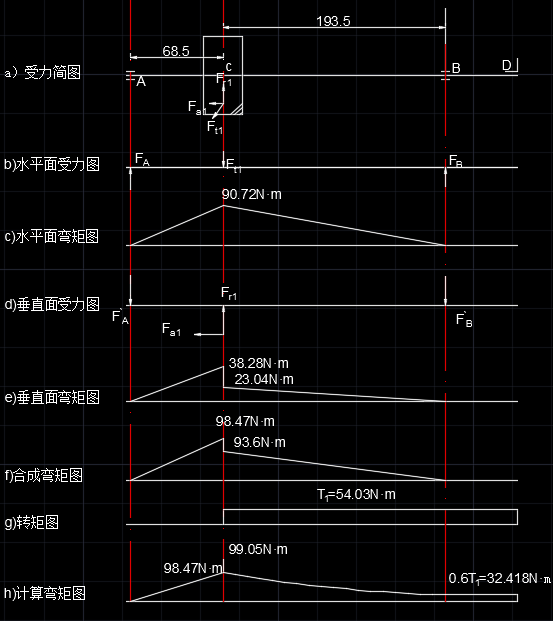

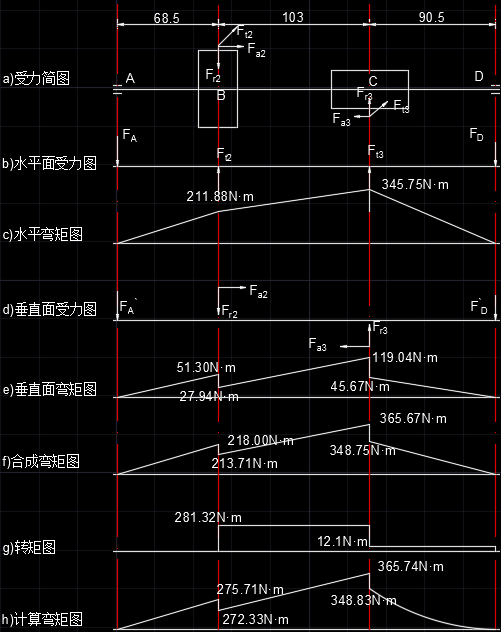

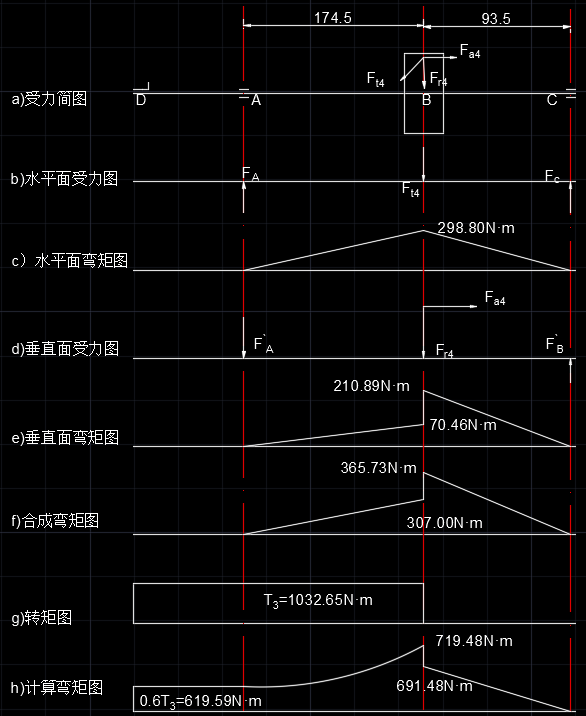

3.3 轴的设计与校核 20

第四章 滚动轴承的选择与校核 35

4.1 高速(输入)轴轴承的选择和校核 35

4.2 中间轴轴承的选择和校核 36

4.3 输出轴轴承的选择和校核 38

第五章 键和联轴器的选择与校核 40

5.1 键的选择 40

5.2 联轴器的选择 43

第六章 减速器的结构与密封润滑 44

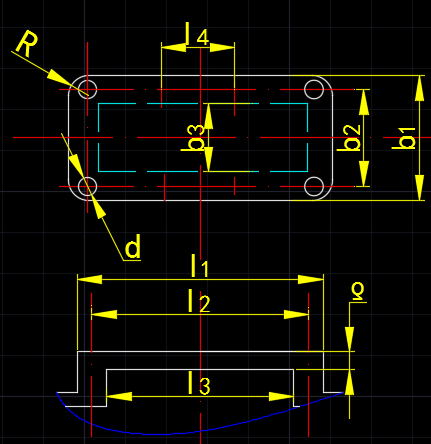

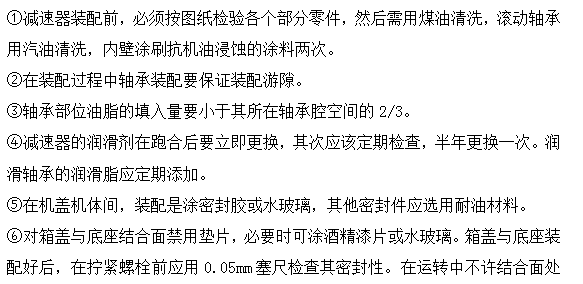

6.1 箱体的结构设计 44

6.2 减速器附件的结构设计 46

6.3 减速器的润滑 48

6.4 减速器的密封 49

第七章 技术说明与设计小结 50

参考文献 52

致谢 53

绪 论

我国很多人造板厂,造纸厂,烟草机械厂,汽车摩托车零部件厂等等的基础核心设备就是搓丝机,它不仅直接影响产品的质量,而且关系到产品的能耗与成本,可以说是直接决定一个企业能否在竞争激烈的市场中取得优势地位,甚至关乎一个企业的生死存亡,所以说新型高效搓丝机的研究小到对于一个企业的成长,大到对于整个国家基础制造业的发展都显得尤为重要,搓丝机对于各个国家之间的竞争也是尤为重要的一个领域。

而本次毕业设计的题目就是设计搓丝机传动装置,这是我们完成了大学四年全部基础课、技术课、专业课后的一次结合实际的综合性锻炼。其目的在于:

(1)综合运用大学期间所学理论知识及生产实践的实际经验去分析解决机械设计问题,并使我们对所学知识进行一次巩固和深化。

(2)弄清楚机械设计的总要本质;掌握一般机构设计的基本构思;培养良好的设计习惯。 。

。

(3)在设计过程中,学习如何按照机械标准以及一般规范去制图,更加专业化。

(4)能独立应用AutoCAD、Solidworks等机械设计软件完成图形的绘制。

而在此次的毕业设计过程中,也确实使我不同程度的达到了以上目的,感触颇深,收获良多,相信这一定会成为我以后学习生活中的一笔宝贵财富。

第一章 设计任务书

1.1 设计背景

在我国很多人造板厂,造纸厂,烟草机械厂,汽车摩托车零部件厂等等的基础核心设备就是搓丝机,它不仅直接影响产品的质量,而且关系到产品的能耗与成本,所以此次搓丝机传动装置的设计充满了实际意义。

1.2 技术要求

1.2.1 工作原理

电动机带动传动装置的输入轴高速转动,经过传动装置减速后;由输出轴驱动执行机构的原动杆旋转,原动杆带动中间杆,中间杆通过转动副带动滑块做水平往复运动;上搓丝板安装在机头上,下搓丝板安装在滑块上;加工时,下搓丝板随着滑块做往复运动,送料装置将工件送入上、下搓丝板之间;随着滑块的来回运动,工件在上下搓丝板之间滚动,搓制出与搓丝板一致的螺纹。滑块往复运动一次,加工出一个工件。

1.2.2 工作情形

室内环境工作,电动机为三相交流电380/220v。电机单向转动,负荷平稳,使用期限为5年,每年工作300天,每天工作16个小时;大修期为3年。

1.2.3 生产类型

专业机械厂制造,可加工7、8级精度齿轮、蜗轮。

1.3 设计参数

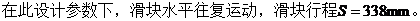

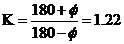

最大加工直径:10mm;最大加工长度:180mm;滑块行程:320~340mm;

搓丝力小于:9KN;生产率:23件/min 。

1.4 设计任务

①设计搓丝机传动部分和执行部分,并绘出结构图加以理论数据计算说明;

②完成主要传动装置的零部件的设计说明;

③ ;

;

④编写设计说明书。

第二章 传动装置总体方案设计

2.1 总体布局方案设计

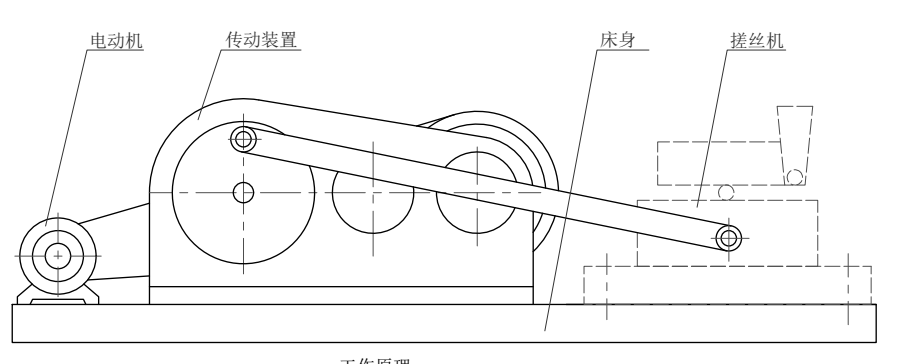

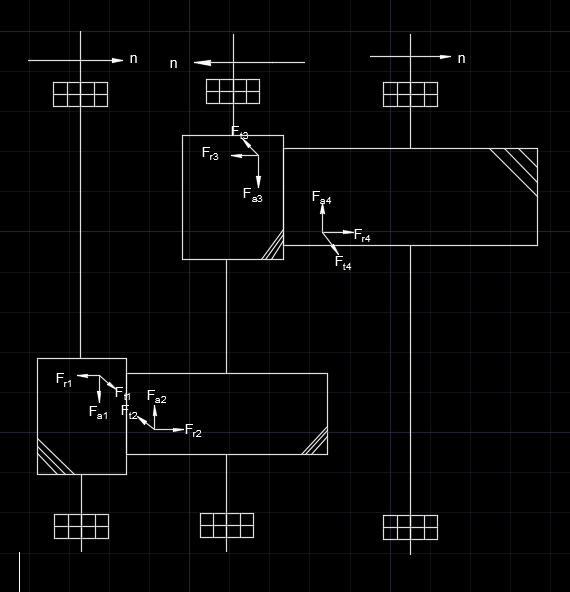

图2.1总体布局图

如图为我设计的总体方案布局图

2.2 传动装置方案设计

根据其传动特性有如下两种传动方案可供选择:

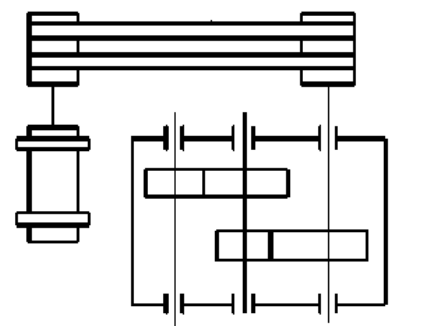

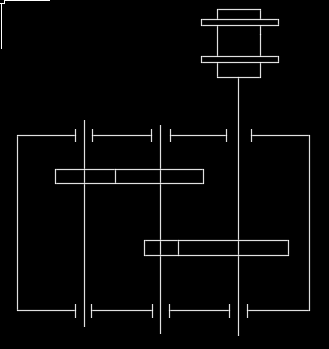

图2.2 传动方案a 图2.3 传动方案b

如图:分析可知方案a比方案b多一个传动带,经过估算可知传动装置的总传动比约在60~70之间,传动比较大,如采用方案b会使得齿轮中心距过大导致减速器的尺寸太大,零件之间不够紧凑浪费空间,同时也会加大大齿轮轴所受的转矩,不符合机械设计的工艺性和经济性要求。故我的传动装置采用方案a。加一个带传动可大大缓解减速箱的传动比过大的压力。

减速箱采用展开式双级圆柱齿轮减速器。其相比其他传动方案更加适合本设计,负载能力大、传动转速高、效率稳定、尺寸紧凑,便于加工,检查方便,维修更加简单,且采用全封闭式作业,避免润滑油污染,免受工厂粉尘干扰,节能环保,操作方便,寿命长、精度高;符合机械设计经济性、工艺性、维护要求等。另外斜齿相比直齿负载能力和稳定性都更好;故本设计采用二级圆柱斜齿轮。

2.3 执行部分尺寸设计

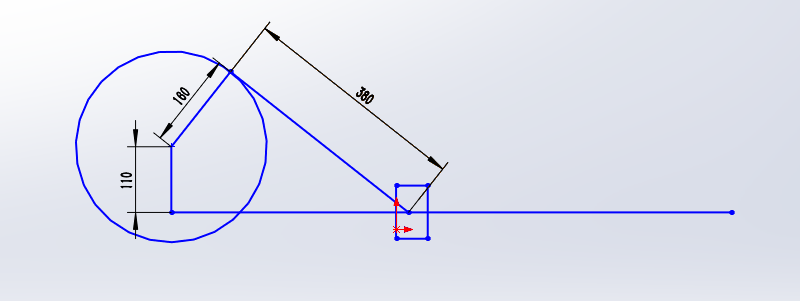

曲柄滑块机构(结构设计图下图2.1所示)。其工作原理为:执行部分原动件由减速器输出轴驱动旋转,然后带动杆运动,杆又经过转动副带动滑块做水平往复运动从而搓制出螺纹;同时,急回特性大大提高搓丝机的工作效率

图2.4 执行机构

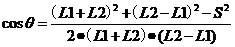

设计基本参数:L1=160mm,L2=380mm,偏心距110mm; 极位夹角:

极位夹角: ,

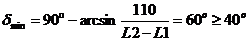

, ,最小传动角

,最小传动角 ;此时急回特性

;此时急回特性 ∈[1.2,1.5],故此时急回特性明显,大大提高效率。

∈[1.2,1.5],故此时急回特性明显,大大提高效率。

总结:取L1=160mm,L2=380mm,偏心距110mm,在此参数下具有良好的传力特性和急回特性,能很好的满足设计要求。

2.4 电动机的选择

2.4.1 类型和结构形式的选择

按工作状况和设计要求, ,电压为380/220V。

,电压为380/220V。

2.4.2 确定电机的额定功率

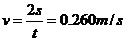

由生产率:23件/min,得搓丝机工作时滑块平均每分钟来回运动23次,故其平均速度为: ;

;

工作所需的输入功率为: ;

;

传动装置的总效率为: ,

,

其中:  = 0.96 (V带传动效率),

= 0.96 (V带传动效率),  = 0.99(滚动轴承效率),

= 0.99(滚动轴承效率),

=0.97

=0.97 ,

,  =0.97

=0.97 ,

,  =0.99(联轴器效率);

=0.99(联轴器效率);

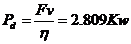

因此,所需要的电机的功率为: ;

;

考虑实际情况, ,所以选取额定功率为3Kw的电机。

,所以选取额定功率为3Kw的电机。

2.4.3 确定电机的转速:

生产率为:23件/min,因此要求输出轴转速为: ;

;

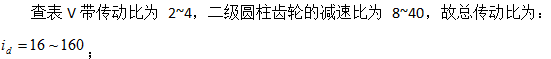

故电机的可选转速范围为:

故电机的可选转速范围为: ;

;

所以电机的同步转速 ;

;

选取低转速 时,

时, ,价格较高,而

,价格较高,而 ,使得传动机构的构造复杂,性价比底,综上各因素,选择电机的同步转速为用得最多的

,使得传动机构的构造复杂,性价比底,综上各因素,选择电机的同步转速为用得最多的 。

。

2.4.4 确定电机的型号

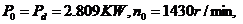

根据以上计算,在《机械设计课程设计》中查表16-1,选取最为合适的电机:Y100L2-3;

其中,额定功率 ,满载转速

,满载转速  。

。

2.5 计算传动比和动力参数

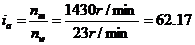

2.5.1 计算总传动比

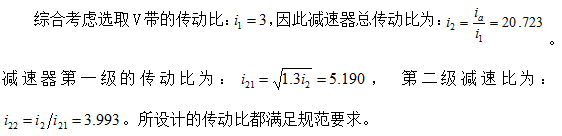

2.5.2 传动比分配

2.5.3 确定各轴运动和动力参数

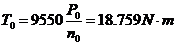

(1)0轴(电动机轴):

;

;

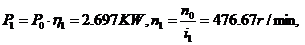

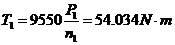

(2)1轴(高速轴、输入轴):

;

;

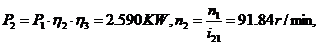

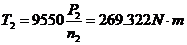

(3)2轴(中间轴):

;

;

(4)3轴(大齿轮轴、低速轴、输出轴):

;

;

总效率: = 0.833 ;

= 0.833 ;

因此各轴的运动和动力参数列表如下:

表2.1 各轴动力参数

轴 号 | 转 速n/(r/min) | 功 率P/KW | 转 矩T/(N | 传动比i |

0 | 1430 | 2.809 | 18.759 | 5.190 |

1 | 476.67 | 2.697 | 54.034 | 3.993 |

2 | 91.84 | 2.590 | 269.322 | 3 |

3 | 23 | 2.487 | 1032.646 |

第三章 传动零件的设计计算

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。

m)

m)