轨道打磨机构设计及三维建模毕业论文

2020-04-12 14:21:30

摘 要

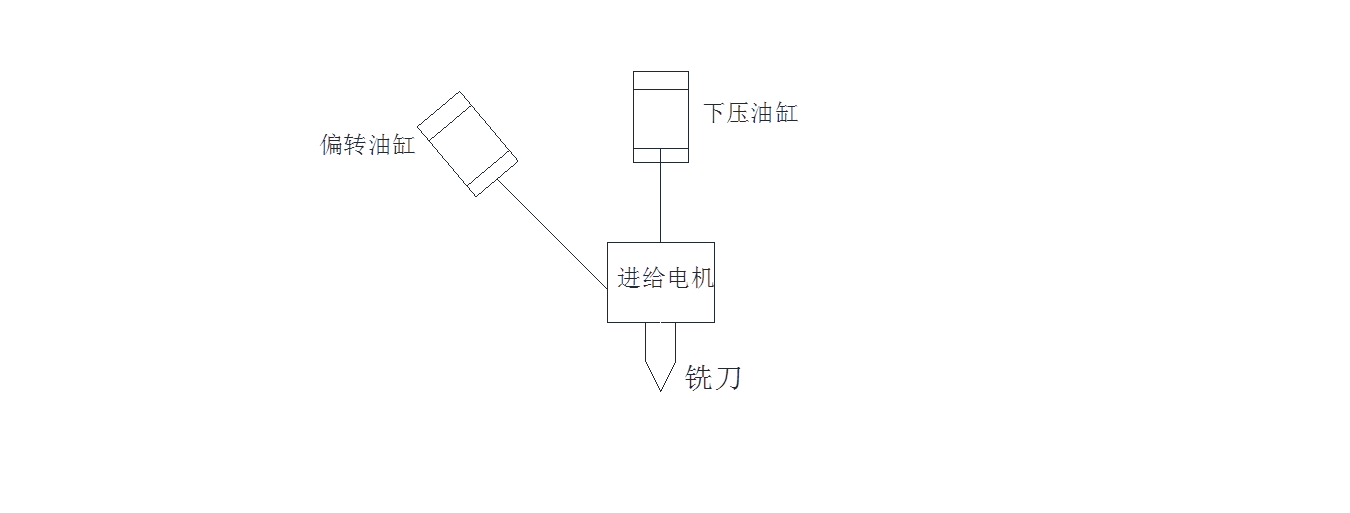

本文根据国内外现有轨道打磨机技术和企业实际需求设计出一种不同于传统轨道打磨机构的创新性轨道打磨机构,该机构的设计灵感来自于装备制造业中的数控铣床,把铣床的工作原理运用到轨道打磨上来,改善原有产品在环保性和经济性。由于本次毕业设计的时间有限,根据企业指导技术人员的建议,我主要进行轨道打磨机构的进给机构的设计与三维建模,轨道打磨机构的打磨刀头部分设定为已知。

本次设计的创新点在于把传统的磨头式打磨改变为铣刀铣磨与磨头打磨相结合的方式,进给机构由传统的液压驱动变为电机与液压分别驱动。结构部分借用机床工作台的设计原理,在保证打磨机构的结构强度,刚度,稳定性和运行精度的前提下,尽可能的减轻结构自重。轨道打磨机构的结构设计参照有关设计手册和已有产品设计说明书。

关键词:三维建模 传动计算 结构校验

Abstract

According to the existing rail grinding machine technology and the actual needs of enterprises at home and abroad, this paper designs an innovative rail grinding mechanism which is different from the traditional rail grinding mechanism. the design inspiration of this mechanism comes from the CNC milling machine in the equipment manufacturing industry. the working principle of the milling machine is applied to the rail grinding to improve the environmental protection and economy of the original products. Because the graduation design time is limited, according to the enterprise guide technical personnel's suggestion, I mainly to track grinding mechanism of feed mechanism design and three-dimensional modeling, track grinding mechanism of grinding head part set to known.

The innovation of this design is to change the traditional grinding head type grinding into the way of combining milling cutter grinding and grinding head grinding. the feed mechanism is changed from the traditional hydraulic drive to the motor and hydraulic drive respectively. The structure part borrows the design principle of the machine tool worktable, and lightens the self-weight of the structure as much as possible on the premise of ensuring the structural strength, rigidity, stability and operation precision of the grinding mechanism. The structural design of the track grinding mechanism shall refer to the relevant design manual and the existing product design manual.

Key words: three - dimensional modeling Transmission calculation structural check

目录

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题研究背景 1

1.2 国内外研究现状 1

1.3 课题研究内容 2

1.3.1 设计目的、主要功能以及技术要求 2

1.3.2 设计的主要流程 2

第2章 总体设计 4

2.1 基本技术参数 4

2.2 结构总体力学分析 4

2.2.1 轨道打磨机构总体设计图 4

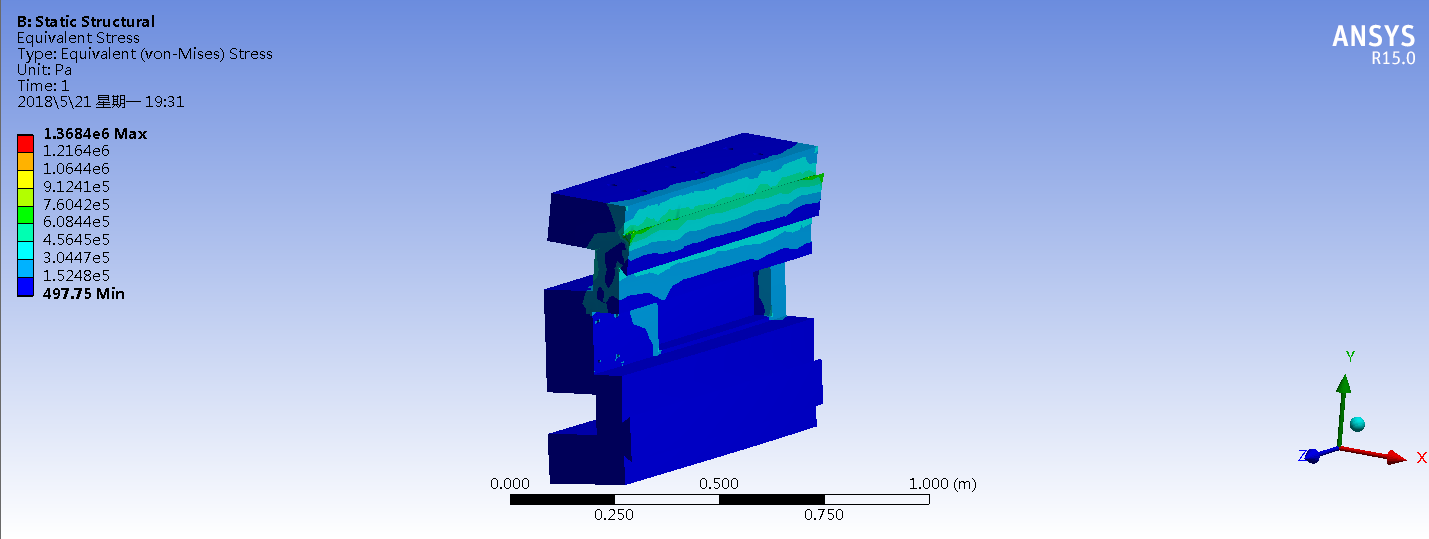

2.2.2 轨道打磨机构ANSYS静定分析 5

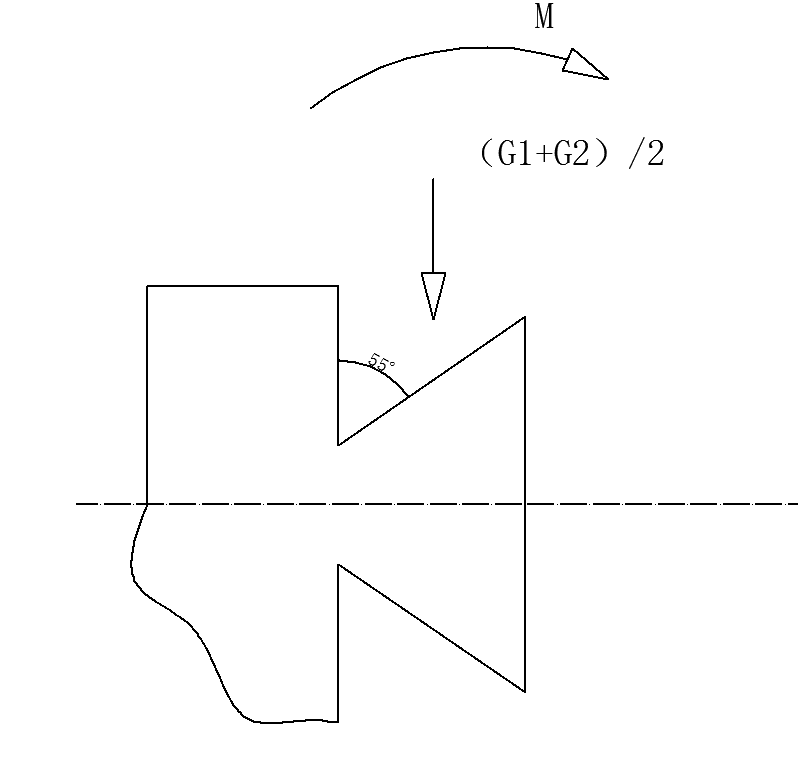

2.3 铣削阻力计算 6

第3章 水平运动导轨副设计 7

3.1 移动工作台导轨设计 7

3.1.1 工作台受力分析: 7

3.1.2 导轨的选型及校核 8

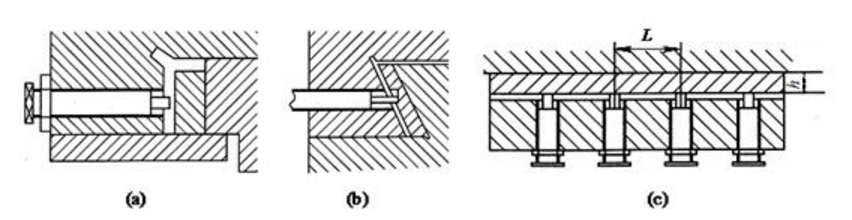

3.2 导轨间隙调整装置 10

3.2.1 导轨间隙调整装置的一般要求 10

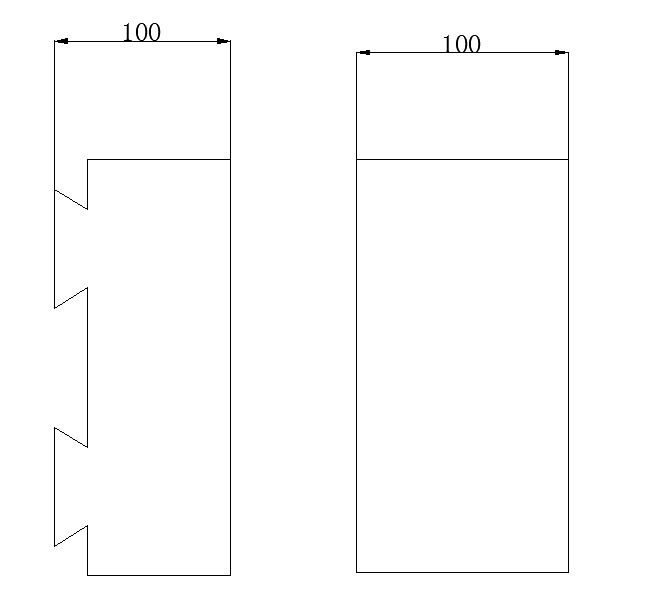

3.2.2 镶条结构及界面尺寸的选取 11

3.3 导轨副的材料及其热处理 11

3.3.1 导轨副材料的选择 11

3.3.2 导轨的热处理 11

3.4 本章小结 12

第4章 滚珠丝杠运动副设计 13

4.1 滚珠丝杠运动副传动特点 13

4.2 滚珠丝杠运动副计算选型 13

4.2.1 丝杠传动计算的已知参数 13

4.2.2 滚珠丝杠运动副的结构计算 14

4.2.3 滚珠丝杠支撑组合单元的设计选型 16

4.2.4 润滑、密封和防护 17

4.3 本章小结 17

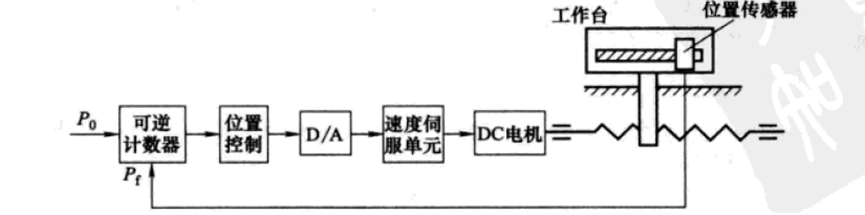

第5章 伺服电机的计算选型 19

5.1 直流伺服电机的性能特点 19

5.2 直流伺服电机选型 19

5.2.1 电机外负载的转动惯量的计算 20

5.2.2 伺服电机电机轴上等效负载转矩的计算 20

5.2.3 伺服电机规格型号 21

5.2.4 直流伺服电机电磁制动 21

5.3 联轴器及键的设计选型 21

5.3.1 联轴器的选型 21

5.3.2 连接键的选取 22

5.4 本章小结 22

第6章 液压伺服系统的设计选型 23

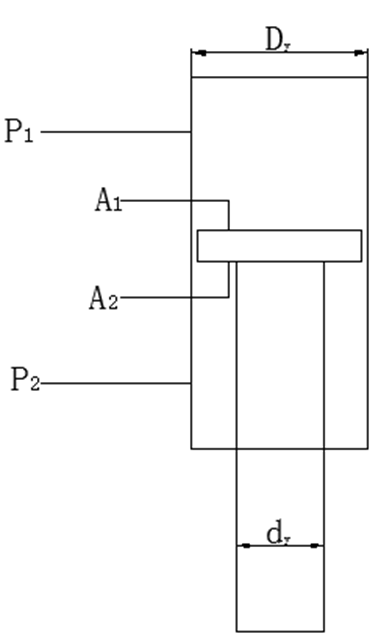

6.1 液压伺服油缸的性能特点 23

6.2 液压油缸的设计选型 23

6.2.1 液压缸类型的选择 23

6.2.2 液压缸主要结构参数计算 24

6.2.3 液压缸型号的选择 25

6.3 本章小结 27

第7章 经济性与环保性分析 28

7.1 轨道打磨机构的经济性分析 28

7.2 轨道打磨机构环保性分析 29

第8章 总结与展望 30

8.1 全文总结 30

8.2 未来展望 30

参考文献 32

致谢 33

第1章 绪论

1.1 课题研究背景

截至2006年,我国铁路已经大规模地进行了四次提速,而且未来还可能将继续提速,加之目前国家全力发展的高速铁路和轻轨交通等基础设施[1]。铁路养护设备的发展也迫在眉睫。因为列车在高速、高负荷情况下运行,因此轨道长期处于比较恶劣状态下。由于列车的动力作用、运行环境和轨道本身的材质等原因,常发生轨道损伤状况,如轨道波形磨损、轨道头压力供给、轨道面分离、轨道损伤等情况。,这些情况会影响列车平稳,安全的运行,并给铁路轨道维护人员带来繁重的轨道维护任务。铁路磨削是铁路最快、最经济的维修保养措施,铁路磨削的工作类型可分为预防性抛光、预防性抛光和维修性抛光。预抛光是轨道线路正式运行前熔化铁路表面去除碳层和工程列车的坏迹象。预防性磨削是在小裂纹扩展前磨削裂纹产生区域以防止疲劳波形磨损的产生和扩展。现代工程实践证明采用磨削方法前期预防和后期去除钢轨波形磨损、车轮接触磨损、钢轨裂纹扩展和磨损可以大大降低钢轨维护所需的成本。作为养路机械中不可缺少的关键设备,轨道打磨机的自主研发创新也成为了科技攻关项目之一,发展轨道打磨机技术对我国轨道交通事业的发展具有十分积极的意义。

1.2 国内外研究现状

20世纪50年代以来,外国一直在发展磨削加工技术和磨削理论,实用产业应用程序比较成熟[2]。起源于比较早在外国开发的导轨磨削,刚开始用于波形磨耗的修复。经过几十年的研发设计,轨道打磨技术已经发展成为一种多功能的现代化轨道维护保养技术。目前欧美的钢轨打磨装备的研究发展以及工程运用比较先进,例如像美国、瑞典、法国、荷兰等国家的钢轨打磨机械都处在比较领先的地位。

下面介绍国外几种典型应用中的几种钢轨打磨机械:

美国Rotra LR系列钢轨打磨机[3]。打磨轮能够达到的偏转角度为10°、30°和50°,打磨机整体机构长度为10m,由交流电机进行驱动,用于城市现代轨道交通系统。打磨机工作速度约为1. 6 km/h,非工作状态下运行速度能达到29 km/h。单一磨削深度一般为0.01~0.2 mm。这个轨道打磨准备可以在6 %坡度、25 m半径的曲线道路上平稳运行。

德国罗贝尔ROBEL钢轨仿形打磨机。该设备专为高精度打磨以及去除导轨接缝处焊瘤,从而达到修复导轨轨头的外形的目的。该设备操作非常方便,适合国内外各种铁路钢轨头外轮廓的上工作面以及过度非工作圆弧面的打磨作业。具有仿形打磨功能可使钢轨焊接缝经过多次打磨后得到比较平整的表面。通过进给手轮进行调整,工作人员可设定任意打磨深度。

我国从上个世纪80年代年开始在铁路线路中使用轨道打磨列车[4]。目前为止, 在北京铁路局、武汉铁路局和广深准高速铁路等线路都采用了轨道打磨技术。国内过去存在着对轨道打磨保养技术的研发以及工程运用重视程度不够等问题, 铁路维修保养中所使用的打磨装备均为从欧美等地区引进,并且数量有限、性能相对落后, 很难对轨道实施预防性的打磨。随着铁道部(中国铁路总公司)提速战略的提出和实施,发展轨道打磨技术以及其他配套措施的发展也迫在眉睫。钢轨不平整、轨面材料剥落、和噪声污染等病害成为轨道交通工程师们所面对的一个重要问题。铁道部(中国铁路总公)在2010年中国铁路发展规划中明确提出加速实现铁路养路的自动化和智能化,大力发展高效率、低能耗钢轨打磨列车的战略目标。目前国内实际工程应用的产品有GMC-96型轨道打磨列车,该列车是由金鹰重型工程机械有限公司引进国外HTT公司图纸技术生产的,能够运用于包括我国标准轨道在内的50Kg/m ,75Kg/m等其它非标准轨道[5]。这种GMC-96轨道打磨车可以双向运动和打磨作业,共由5节车厢组成,其中包括4节打磨工作车和1节动力车箱。每节车厢安装3个打磨作业小车,单个作业小车安装8个磨削工作头,每节车上一共有24个工作头,整车一共有96个工作头。

1.3 课题研究内容

1.3.1 设计目的、主要功能以及技术要求

目前国内包括中国中车在内的众多公司都在研发设计可以用于铁路线路钢轨打磨的新型环保打磨列车,此次由校外企业给出的毕业设计题目为轨道打磨机构的创新设计,该机构可以安装在已有的列车或者其他行走平台上,打磨铁路轨道或者其他交通轨道。

此次设计的轨道打磨机构的主要功能是:该机构能够在列车行进过程中,平稳地带动刀头模块进行水平和垂直的精确进给,从而实现对轨道工作面的打磨作业。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。