15000吨江海直达散货船船体生产设计5-货舱区域2毕业论文

2020-04-12 16:23:22

摘 要

基于市场需求,该毕业设计围绕15000T散货船的生产设计展开详细说明,其中主要是针对货舱区域。而合理的对船舶建造进行组织是生产设计的关键,尤其是面对近年来船舶行业的低迷和激烈的竞争,它对提升船舶建造效率,降低企业成本是十分必要的。本文的15000T散货船的生产设计详细方案通过对长航重工青山造船厂的深度考察以及参照散货船特点及技术工艺来完成。主要内容包括:

(1)查找国内外有关该课题的文献,了解当今散货船生产设计的现状及发展方向,对外文文献进行翻译,参考相关资料展开本次毕业设计。

(2)详细方案按如下顺序开展:设计主船体建造方案,计算主船体分段重量,绘制外板展开,设计分段船台安装程序,分段安装定位设计,计算主船体分段安装工时,设计安装进度日程,相关分段建造等。

关键词:船体生产设计;散货船;分段划分;建造方案

Abstract

Based on the market demand, the graduation design will be described in detail around the production design of the 15000T bulk carrier, which is mainly aimed at the cargo area. The rational organization of shipbuilding is the key to production design, especially in the face of sluggish and fierce competition in the shipbuilding industry in recent years, it is necessary to improve shipbuilding efficiency and reduce the cost of the company. The detailed design plan for the production of the 15000T bulk carrier in this article is accomplished through the in-depth inspection of Changhang Heavy Industry Qingshan Shipyard and the characteristics and technical process of the bulk carrier. The main contents include:

(1) Find literature on the subject at home and abroad, understand the status quo and development direction of current production and design of bulk carriers, translate foreign documents, and refer to relevant information to develop this graduation project.

(2) The detailed scheme is carried out in the following order: design of the main hull construction plan, calculation of the weight of the main hull section, drawing of the outer plate, design of the subsection berth installation procedure, sectional installation and positioning design, calculation of the main hull section installation time, design Installation schedule, related segment construction, etc.

Key words: hull production design; bulk carrier; segmentation; construction plan

目 录

第1章 绪论 1

1.1 本课题目的及意义 1

1.2 国内外生产设计的现状及发展方向 2

1.3 本次生产设计主要内容 2

第2章 生产设计产品及承造厂生产条件 4

2.1 生产设计对象的基本情况 4

2.2 承造厂基本情况 4

2.3 承造厂生产能力 4

第3章 生产设计指导思想 6

第4章 船舶建造方案 7

4.1 考虑的因素 7

4.2 船体建造方案的综合评价 7

4.3 本船建造方案的选择 7

4.4 本船船体建造方案的选择 8

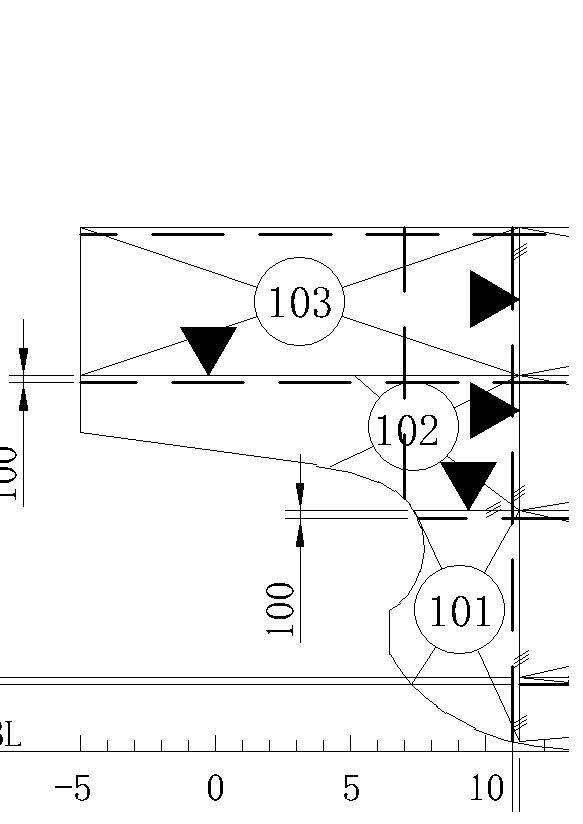

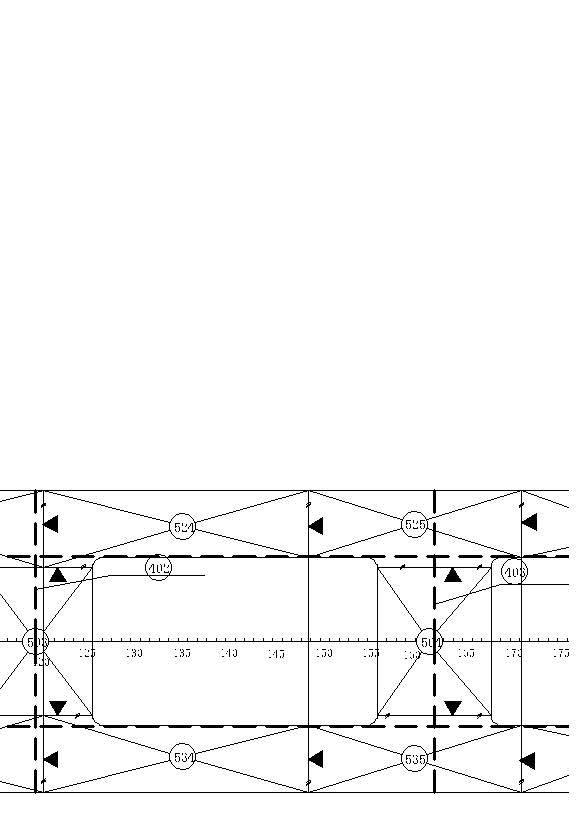

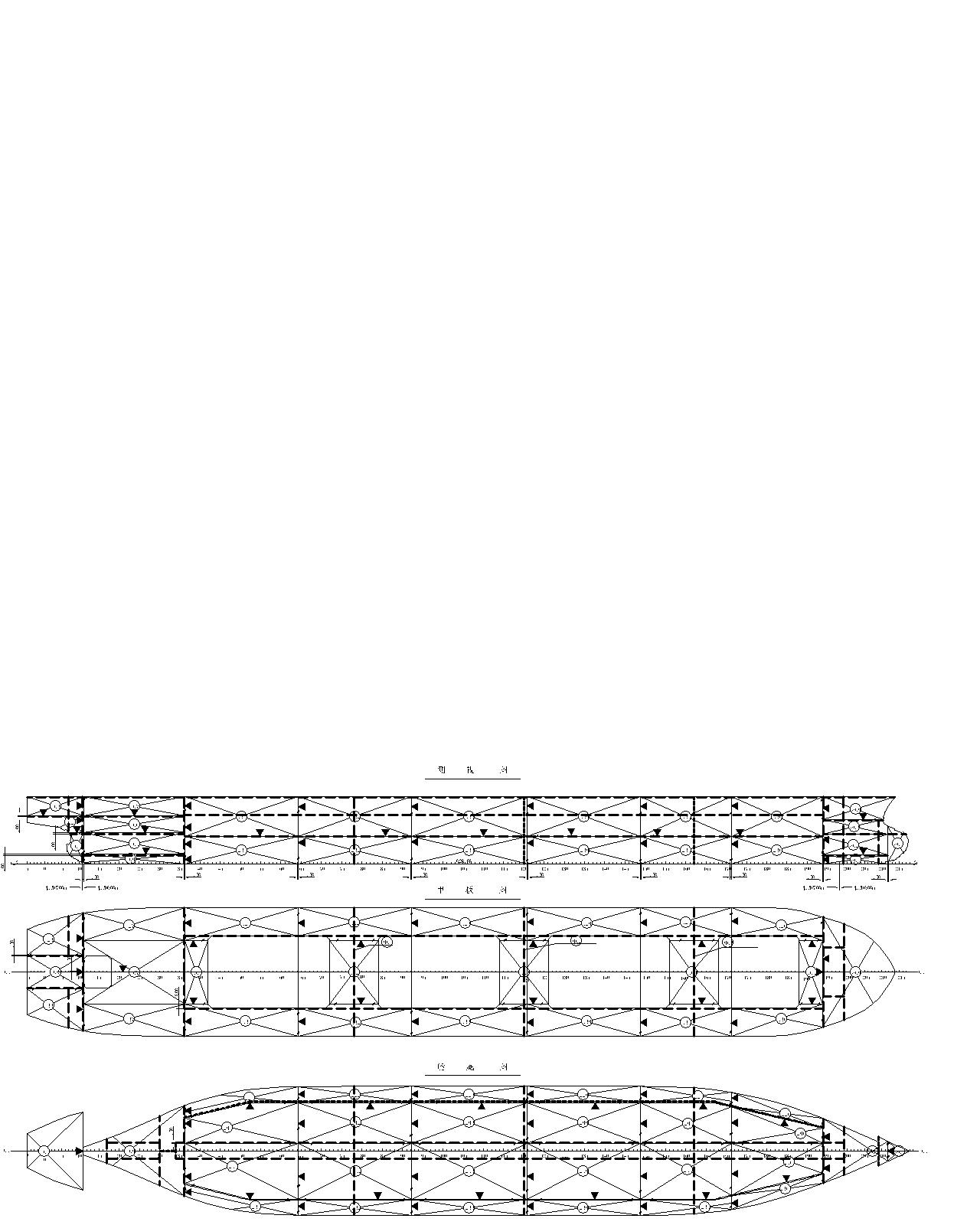

第5章 船体分段划分方案 12

5.1 船体分段划分的总体思想 12

5.1.1 分段重量与尺寸 12

5.1.2 生产负荷均匀性 12

5.1.3 船体结构强度合理性 12

5.1.4 施工工艺合理性 13

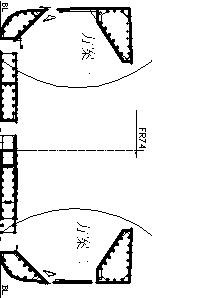

5.2 本船船体分段划分方案说明 13

5.2.1 货舱区域 13

5.2.2 机舱区域 15

5.3 艏艉总段 16

5.4 甲板区域 18

第6章 典型分段建造方法 20

6.1 分段建造方法 20

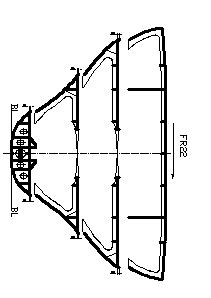

6.2 双层底242分段建造 20

6.2.1 双层底242分段的结构特征 20

6.2.2 分段建造方案的选择 21

6.3 双层底242分段建造方法 21

第7章 船台焊接工艺 26

7.1 上船台前的准备工作 26

7.2 分段临时加强 26

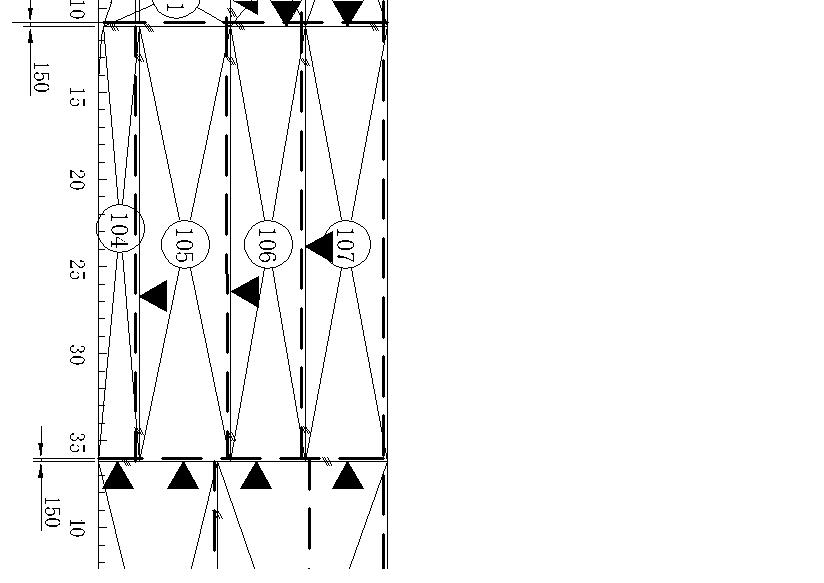

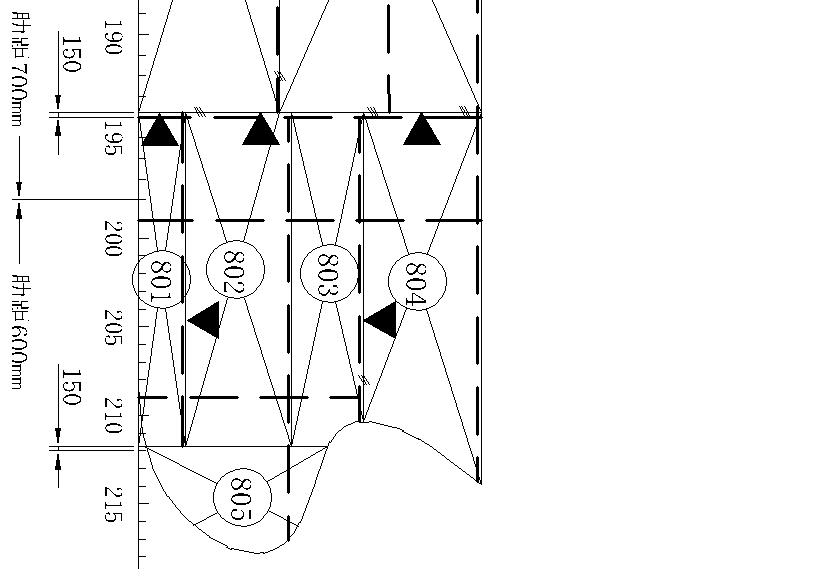

7.3 船台吊装定位线 26

7.4 接头形式 28

7.5 船台周期 29

7.5.1 工时定额的概述 29

7.5.2 计算特点 29

7.5.3 计算公式 30

7.5.4 船台周期总述 31

7.5.5 船台工时进度表 32

7.6 船台吊装方法 34

7.7 余量布置 34

7.8 密性试验 35

7.9 下水前准备工作 35

第8章 生产设计总结 36

参考文献 38

附录清单 39

致 谢 40

第1章 绪论

1.1 本课题目的及意义

本课题为15000T江海直达散货船船体生产设计,继初步与详细设计回答了“造什么样的船”的问题之后,生产设计对工程技术问题“怎样造船”做出了阐述,即设计船舶建造工艺及其流程。

1950年前散货的运输大部分是靠传统杂货船而无专用散货船。鉴于该种船型的缺陷,对航行安全造成严重的威胁,据不完全统计当时全球范围内150多艘该种船型发生事故。其主要原因归结于谷物、矿石、水泥、煤炭这类干散货的流动性较液体货要小很多,它们的摩擦系数足够大,所以在舱口围扳内载满上述干散货后,舱口周围的甲板下依然会存在一定的空间。当船舶在航行中发生侧滚时,货物会滑动到上述留存的空间,这样导致横贯船宽的自由面出现。当侧滚角过大时货物会流向其中一侧舷,船舶发生侧倾,在海洋中由于风浪频繁且过大相对江河航道易于发生倾覆。而海上货物运输江海直达散货船是必不可少的交通工具,它的建造需求量大,更新换代速度快。故对这类型船舶有着合理而高效的生产设计不仅对经济成本有着很大的节省帮助,更重要的是可以大大提高散货船在海上运输的安全性。针对上述船舶航行存在的重大安全隐患,专用散货船的发展十分迫切。截止至目前发展出的典型专用散货船结构型式如下:为了确保船舶货仓等舱室满舱在两舷布置底边舱来达到加高舱口围板的目的,为了能够更加方便的清洁布置在两舷的底边舱,同时还能够提高抗沉能力。典型专用散货船的出现,提高了散货运输的安全性,解决了散货流动问题,由此海上散货运输进了新阶段。纲领性工艺文件的编制是根据承建船舶特点和船厂生产条件,以综合效益最优为目标,决定承建船舶的建造策略、建造原则和程序、生产资源利用,决定施工的作业顺序、作业方法和质量要求等。工作管理图表的编绘,则是根据产品作业任务分解结果和组合要求,详细表达中间产品或船舶总装的详细结构、施工信息、工艺技术要领和生产管理数据等。此外生产设计还应完成船舶总装以后的图表编绘工作与各工艺阶段的技术文件[1]。生产设计是综合考虑船厂的实际能够生产设备、管理能力、以及这个船厂的建造方法等条件将船级社审核通过的图纸能够用于船厂的直接生产。它需要满足零件的加工和构建之间的装配,并大致符合生产管理要求。在船舶发展到现在的生产设计,它的目的在于能够开发和利用新设备、来降低图纸上面可能出现的疏漏或错误、运用创新出新的建造方法更方便快捷有效提高建造精度。

该毕业设计围绕15000T散货船在理想条件下进行生产设计,对整船做了重量计算、外板排版、分段划分、工时计算等工作。该毕业设计不做推陈出新,仅在船体部分分段做出特殊方案的选择以及对其具体加工流程进行阐述,旨在设计出具有可行性且有参考价值的方案。另外,还可以增长个人在船体工艺方面的造诣。船舶的生产是一个极具复杂性的流程,为避免走弯路,使生产设计合理,需要广泛借鉴海内外经验,诸如权威船厂的厂标、各类法规规范及造好的同类型散货船生产设计方案。

1.2 国内外生产设计的现状及发展方向

目前世界造船能力利用率低,各国纷纷在生产设计、管理模式上发展创新,提高建造技术。日本的 “精益造船模式” 被广泛认可,它通过对生产组织结构进行优化,抛弃任何无效的、繁复的生产过程与环节,避免生产过程中的任何浪费来以缩短生产周期、保证产品质量、降低生产成本、提高生产能力,从而获得最大利润的方法与途径[2]。不得不说基于日本造船模式的韩国造船模式是相当成功的,据2015年数据韩国无论是手持订单数量还是资金收益都是十分可观的,1990年以后,韩国对造船设备进行更新换代、改造升级,发展出以此基础的巨型总段为核心的造船模式。再看美国,忽略民用船舶制造,通过NSRP ASE计划,军船的设计建造数字化全面放开,开创了虚拟造船时代。

相对于外部的竞争压力,国内的问题突出表现在管理上与国外明显差距,生产周期长,创新少而难以吸引船东,工人效率低等。中船总公司(1995)第二次缩短造船周期集会对现代造船模式做出纲领性论述:“以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳舾涂作业在空间上分道、时间上有序,实现设计、生产、管理一体化,统衡、连续地总装造船”。该纲领性论述作为兼备我国造船工业向现代造船模式转变具有指导性意义。2006年,我国龙头船厂向现代造船模式转变全面铺开,同时展望到10年我国龙头造船企业基本建立起以中间产品组织生产为基本特征的总装造船模式,造船周期接近世界一流水平,生产周期与日韩差距大幅缩小。15年,现代造船模式全面铺开,生产效率造船周期与接近或达到世界一流水平。

1.3 本次生产设计主要内容

该生产设计参考借鉴相关方案并加入部分特殊改进,流程如下:

- 统计船体每一个肋位上的构件并计算肋位的重量

- 根据每个肋位的横剖面图绘制艏艉部分的外板展开图

- 依据分段划分细则,确定主船体的分段划分,制作分段划分明细表

- 由分段划分图的划分在外板展开图上依据船厂生产条件对15000T散货船进行布板及板缝线的绘制并合理确定钢制板的尺寸及规格,绘制外板展开图明细表。

- 由船体的分段划分方案对其在船台上进行6个自由度的安装定位

- 对每一个分段进行工时计算以及合理安排工人对各个分段进行装焊

- 依据公式计算表格及装焊工人人数绘制吊装顺序图

- 由吊装顺序图绘制船厂进度表

- 对相应区域的指定分段进行装配

第2章 生产设计产品及承造厂生产条件

2.1 生产设计对象的基本情况

该生产设计围绕单桨、单甲板单壳型、柴油机驱动的15000T江海直达散货船展开,该船型技术参数介绍如下:

表1 技术参数

总长 | 153.00m | 垂线长 | 145.00m |

船宽 | 22.40m | 船深 | 11.20m |

设计吃水 | 7.50m | 结构吃水 | 8.11m |

2.2 承造厂基本情况

城建厂商为长航重工青山造船厂,从上世纪至今己有60多年的造船经验,船厂制造最大散货船载重吨位5.7万吨。本船在该厂6号船台上建造,建造周期3个月。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。