200t37m电差动驱动桥式起重机设计毕业论文

2020-04-12 16:34:30

摘 要

本文对200t/37m电差动驱动桥式起重机进行了前瞻性的总体设计,其最大的特点在于起升与小车运行合二为一的电差动驱动机构。由于该特点,使其具备了轻量化的巨大优势。

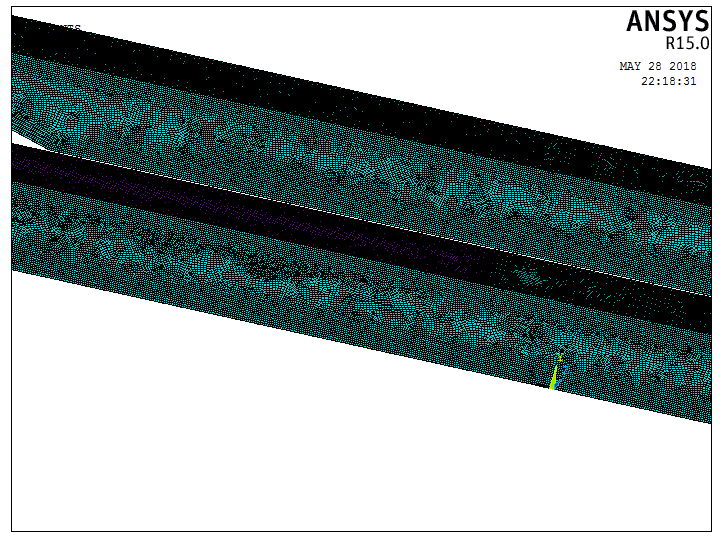

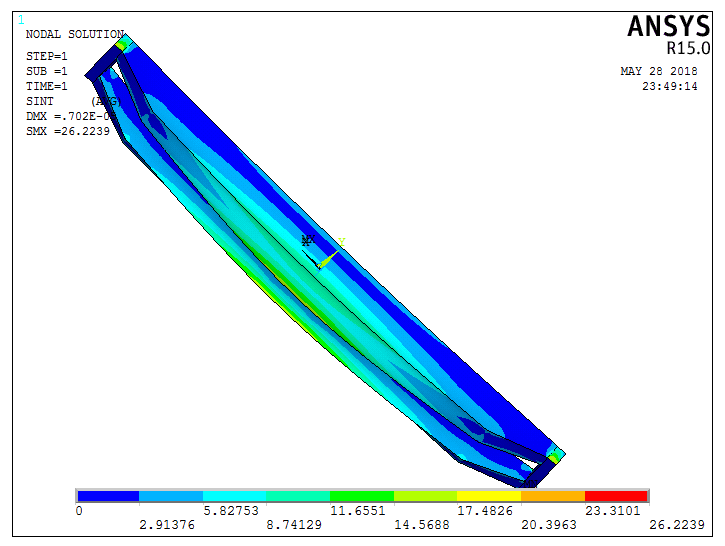

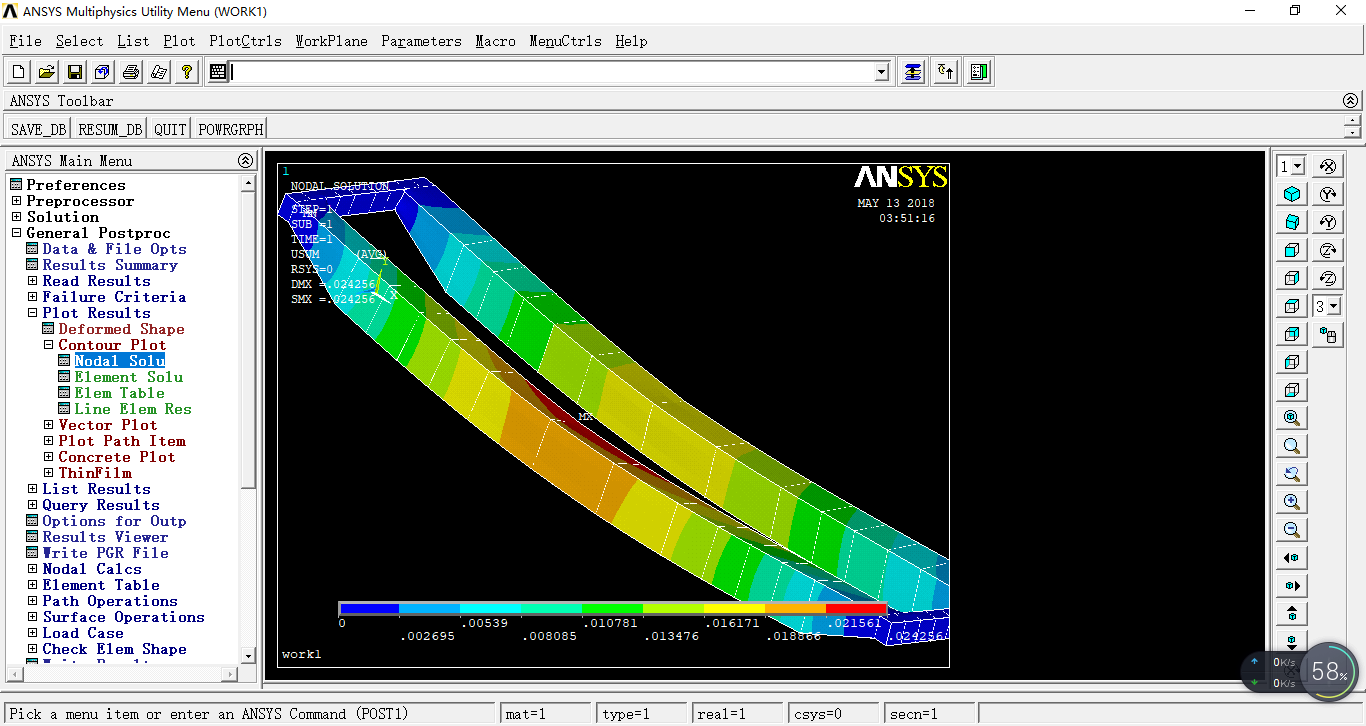

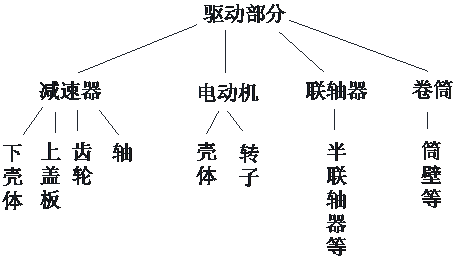

通过借鉴常规桥机的设计计算,考虑到电差动驱动的特殊形式,创新思路,进行了其电差动驱动机构与大车运行的总体积算,包括传动形式,各零件的选型和校验工作。设计出桥架结构主要尺寸,并通过ansys建模并分析其强度,刚度和稳定性。通过solid works建立电差动驱动机构模型,导入到Adams进行了运动学仿真。

通过计算结果可知电差动驱动桥式起重机的现实可行性,由于还没有相关产品问世,此次设计可为之后的电差动桥机的相关设计提供参考。

关键词:电差动驱动;有限元分析;运动学仿真;轻量化

Abstract

This paper presents a forward-looking overall design for a 200t/37m electric differentially driven bridge crane. Its biggest feature is the electric differential drive mechanism that combines lifting and trolley operation. Because of this feature, it has a huge advantage of lightweight.

By referring to the design and calculation of the conventional bridge crane, taking into account the special form of electric differential drive and innovative ideas, the total volume calculation of its electric differential drive mechanism and cart operation was carried out, including the transmission form, the selection and calibration of various parts. Inspection work. The main dimensions of the bridge structure are designed and modeled and analysed by ansys for strength, stiffness and stability. The electric differential drive mechanism model was established through solid works and imported into Adams for kinematics simulation.

Through the calculation results, we can see the practical feasibility of the electric differentially driven bridge crane. Since there is no relevant product yet, this design can provide reference for the related design of the electric differential bridge machine.

Key Words:electrical differential drive; finite element analysis; kinematics simulation; light

目录

第1章 绪论 1

1.1国内外研究现状分析 1

1.1.1轻量化设计 1

1.1.2建模与仿真 2

1.1.3 定位与防摇 2

1.1.4大车同步技术研究 2

1.1.5 驾驶室优化设计 3

1.1.6 节能技术 3

1.1.7 模块化、系统化设计 3

1.2目的及意义 3

第2章 桥式起重机工作原理分析 5

第3章 小车运行与起升机构设计计算 8

3.1 确定机构的传动方案 8

3.2 钢丝绳的选择 8

3.2.1 钢丝绳最大静拉力 9

3.2.2 确定型号 9

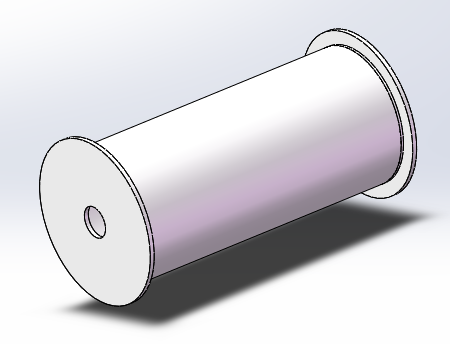

3.3卷筒和滑轮的设计 9

3.3.1 滑轮直径 9

3.3.2 卷筒直径 10

3.3.3 卷筒长度 10

3.3.4 卷筒转速 11

3.3.5 卷筒壁厚 11

3.3.6卷筒验算 11

3.4选择车轮与轨道 12

3.5运行阻力计算 13

3.6选择电动机 14

3.6.1电动机功率计算 14

3.6.2 机械传动效率 15

3.6.3 电机选型 16

3.6.4 电动机校验 16

3.7选择减速器 17

3.7.1 传动比计算 17

3.7.2 确定减速器传动比 17

3.7.3 确定减速器型号 17

3.8选择联轴器 18

3.9选择制动器 18

第4章 大车运行机构 20

4.1机构传动方案 20

4.2选择车轮与轨道 20

4.3运行阻力计算 21

4.4选择电动机 21

4.4.1 电动机稳态运行功率 21

4.4.2 验算电动机发热条件 22

4.5减速器的选择 22

4.5.1 计算传动比 22

4.5.2 确定减速器传动比 22

4.5.3 确定减速器型号 22

4.6联轴器的选择 23

4.7 制动器的选择 23

4.7.1 计算制动转矩 24

4.7.2 确定制动器型号 24

4.8 机构运动校验 24

4.8.1运行速度与实际所需功率校验 24

4.8.2 启动时间校验 25

4.8.3启动平均加速度 26

4.9 打滑校验 26

4.9.1启动时的打滑校验 26

4.9.2 制动时的打滑校验 27

第5章 桥架结构的设计与分析 28

5.1 桥式起重机主要结构形式的选择 28

5.2箱形双梁桥架的构成 28

5.3 大梁桥架和端梁的设计与计算 28

5.3.1主梁主要尺寸的确定 28

5.3.2端梁主要尺寸的确定 29

5.4 桥架结构Ansys建模分析 29

第6章 电差动驱动机构三维建模与运动学仿真 32

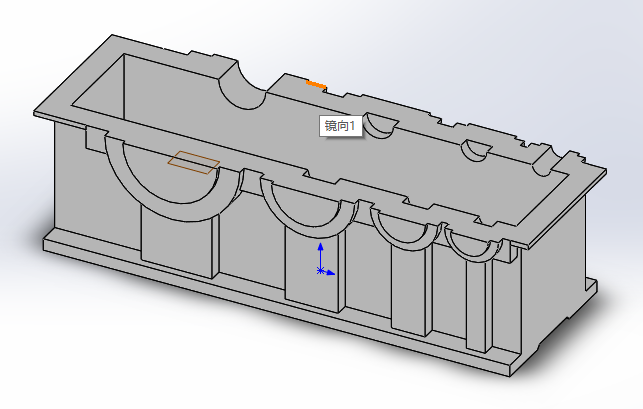

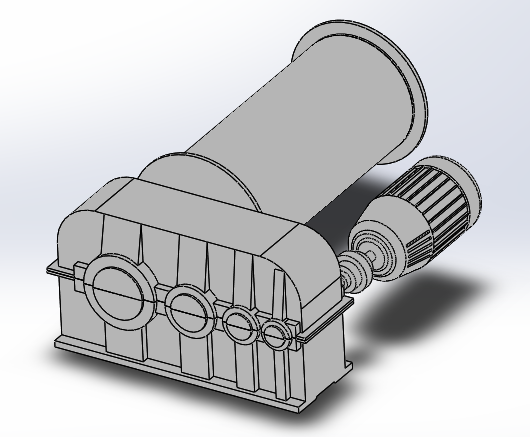

6.1 Solid works三维建模 32

6.2 Adams运动学仿真 34

第7章 经济性与环保性分析 37

全文总结 38

参考文献 39

致谢 41

第1章 绪论

1.1国内外研究现状分析

桥式起重机是众多起重机分类中的一种,其特点也体现在了它的名字中。由于其是在高架轨道上运行,形状正好类似一座桥。桥机一般由桥架结构、小车与大车运行机构、起升机构、控制系统和众多附件组成。从桥机开始又有多种形式,有多种分类方法,如不同的桥架结构,不同的工作场合以及不同的工作用途等。

桥式起重机整个工作范围构成一个矩形,大车运行方向构成矩形的长边,小车横向移动构成矩形的短边,通过起升机构的起升高度,可以充分利用整个厂房空间,在达到较高的操作性的同时,占地面积又极少。而且由于其能长时间,持续性的投入工作,十分有效的提高了生产现场作业效率,维护与保养也较为容易。由于其有着诸多优点,在室内仓库、室外堆场和码头等得到了非常广泛的应用。

在生产制造过程中越来越突显出了它的重要作用,应用范围非常广阔。自其诞生以来就受到了国内外起重机设计者的不断优化与创新,不断以新技术焕发出新的生命力,带来更客观的经济效益。

1.1.1轻量化设计

起重机轻量化一直是许多起重机设技者追求的研究方向,而在目前,对于桥式起重机轻量化的课题大多聚焦于对桥架结构和起重小车等方面进行优化。由于主梁重量占整机重量的比重最大,所以主梁的轻量化设计更是重中之重[1-2]。

21世纪以来,计算机技术蓬勃发展。尤其是在有限元领域诞生了Ansys软件,大大方便了有限元分析方法的应用。在静态分析的基础上,运用有限元分析方法,以主梁各构件几何参数作为优化变量,以主梁总重为目标函数建立有限元模型,通过ansys软件进行有限元分析,在强度得到保证的前提下,不断优化参数,减轻主梁重量,提高桥机性能[3-4]。

再如对横隔板取最大间距,采取特定的结构形式[5];主梁预制上拱,抵消由于受载,自重和自身刚度影响产生的向下弯曲[6]。主梁自重已经不知被诸多设计者模拟优化了多少次,但是受到本身结构的限制,已经趋于瓶颈[7]。

基于电差动桥式抓斗卸船机的珠玉在前,从结构入手的电差动桥式起重机,区别于传统桥机,将小车上的驱动机构和起升机构安置于主梁端部,小车得到了解放,其重量大大降低,由于主梁受载主要来自于小车轮压,所以主梁受载也大大减小。在解放小车的同时,通过起升机构与小车运行机构的合二为一,进一步减轻了主梁端部受载,受载情况的改善使得桥机的大幅减重成为现实[8]。

1.1.2建模与仿真

由于常规的设计方法有着诸多弊端,在整个设计和分析的过程中进行运动学仿真是十分有必要的。通过仿真,得到相应的仿真结果参数,通过其来改善设计。首先,依然是通过常规方法计算出桥机的各项参数,在各种工况建立其不同模型;然后,利用 Solid Works 创建桥式起重机的三维模型,并导入到 Adams 中;最后,在Adams中添加钢丝绳系统以及运动副等,进行运动学仿真分析[1,9,10-11]。

对桥式起重机进行动力学仿真分析,可以直观地体现出整机的动态性能,这是采用传统的设计方法无法做到的;利用计算机技术把设计、仿真、分析综合应用于

在桥式起重机的设计过程中充分利用计算机技术,进行建模、仿真和分析等,可以大大提高桥机的经济性和可靠性,缩短设计周期[1-12]。

1.1.3 定位与防摇

在此之前,对于桥机的定位与防摇已经有人做了大量的研究工作。如从非线性的角度出发,推导出桥式起重机非线性数学模型,从而对其进行防摆控制研究;将桥式起重机看成欠驱动系统,进行轨迹的规划和防摆的控制;运用模糊控制、神经网络控制等智能手段。以上方法都使目的得以部分实现,但是在定位与防摇的过程中,都在一定程度上影响影响了小车的运行,再加上对小车的定位也不准确,还有很大的提高空间。

桥式起重机在很多时候都在做重复性的工作,如把一批货物不断的从一个地点运到另一个地点,运行轨迹十分接近,迭代学习控制对于该种重复运动的被控系统是一种非常优秀的控制方法。它具有记忆功能并能进行改进,在工作过程中,它能够不断地将现实运动轨迹与期望运动轨迹进行比较,在出现偏差时进行修正,整个运动过程也是一个不断修正的过程,进而产生更准确的控制信号,达到更好的控制效果[13-14]。

1.1.4大车同步技术研究

大车两边行程的同步性出现偏差,严重时导致“啃轨”,对于桥机的安全有重大的影响,为此,我们应尽力避免。首先应分析其产生原因,诸多因素可导致运行阻力不同,进一步造成启动时间和运行速度的不一致才有了这样的安全隐患。如吊载没居中,两轨道摩擦系数不同等。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。