针对多品种小批量的民营专用车企业的设施布局改善及评估毕业论文

2020-04-12 16:51:26

摘 要

本论文对多品种小批量民营型专用车制造公司的生产车间进行了设施布局改善,并从搬运浪费这个维度进行了改善前后对比,以搬运时间为参数,量化评估改善效益。设计搬运时间计算方式,为整个车间的主生产计划提供参考时间。首先,通过与整个公司的管理层和现场人员交流,了解生产中痛点、难点;然后现场数据采集,分析问题产生的根源;再本着精益生产的原则对设施布局进行改善规划;最后计算出改善前后的搬运时间,设计捆绑信息条,进而推广到整个公司生产,辅助公司做主生产计划。

关键词: 设施规划,精益生产,多品种、少批量,搬运浪费

Abstract

This paper has improved the layout of the production workshops of private multi-special-purpose private car manufacturing companies, and made comparisons before and after improvement from the dimension of transport waste. Using the transport time as a parameter to quantify the benefits of improvement. Design the calculation method of handling time and provide reference time for the main production plan of the entire workshop. First, communicate with the entire company's management and field personnel to understand the pain points and difficulties in production; then collect the scene data, analyze the root causes of the problem; and then improve the layout of the facilities according to the principle of lean production; finally calculate the improvement Before and after the handling time, design the bundled information bar, and then promoted to the entire company's production, assisting the company to make the master production plan.

Keywords: Facility planning, multi-varieties and small-batch,

handling waste ,lean production,

目录

第一章 绪论 1

1.1 引言 1

1.2课题背景与意义 1

1.2.1 背景 1

1.2.2 意义 2

1.3 研究现状 3

1.4 本文结构 3

第二章 现场数据采集及改善流程梳理 4

2.1 成龙威专用汽车有限公司生产特点 4

2.2铝罐生产车间的改善流程 4

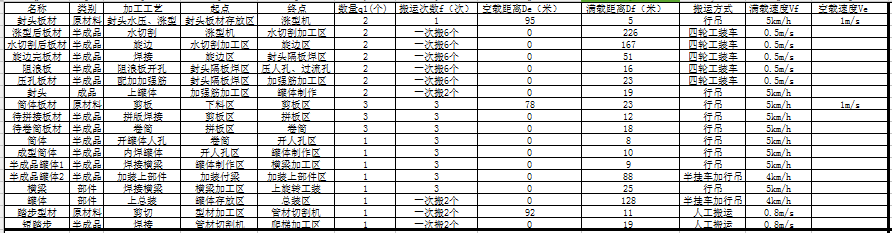

2.3 现场数据采集 5

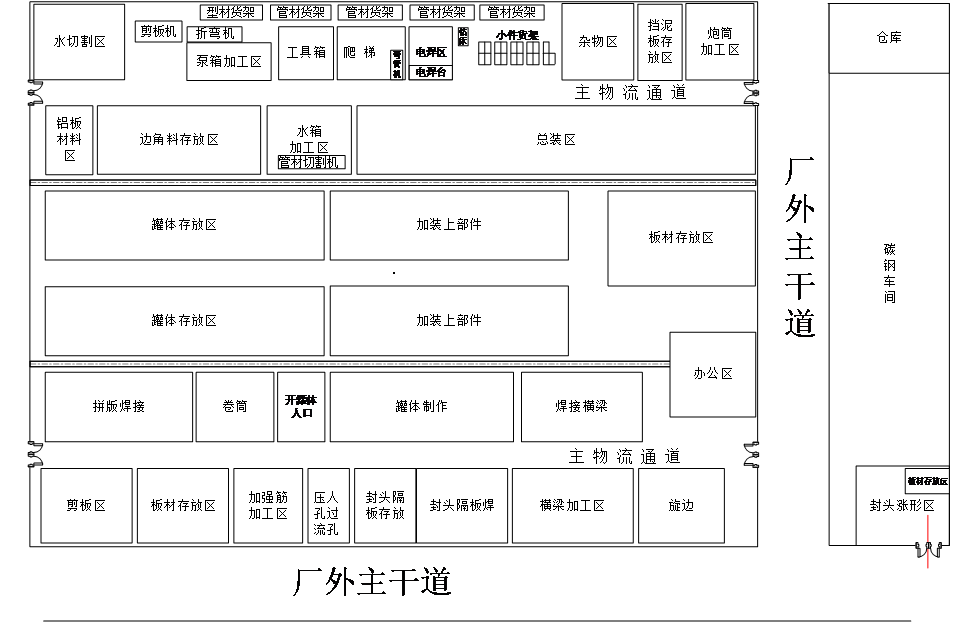

2.3.1车间现状布局 6

2.3.2物料装配清单 7

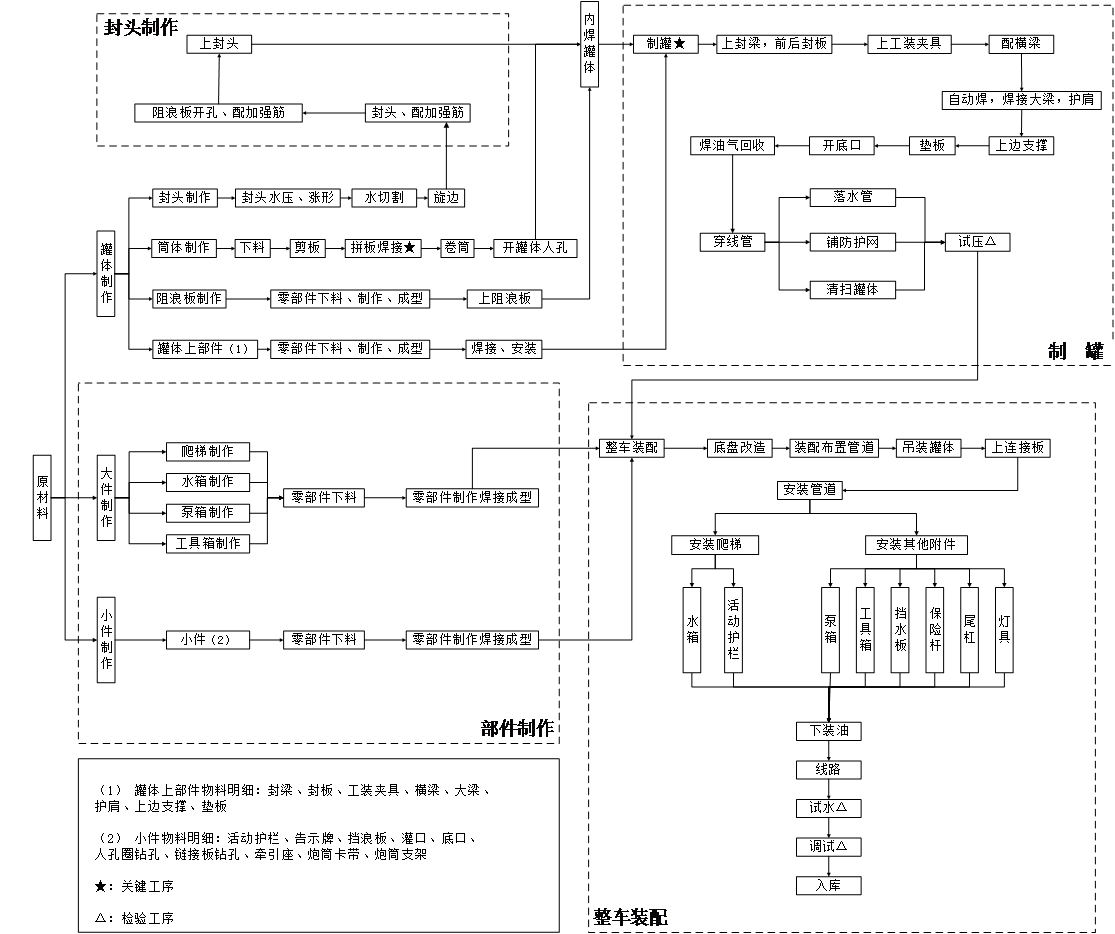

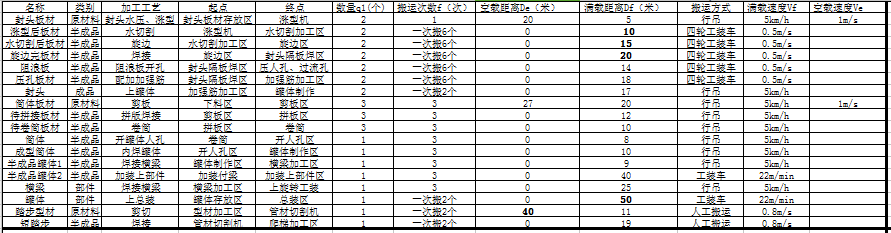

2.3.3 工艺流程梳理 10

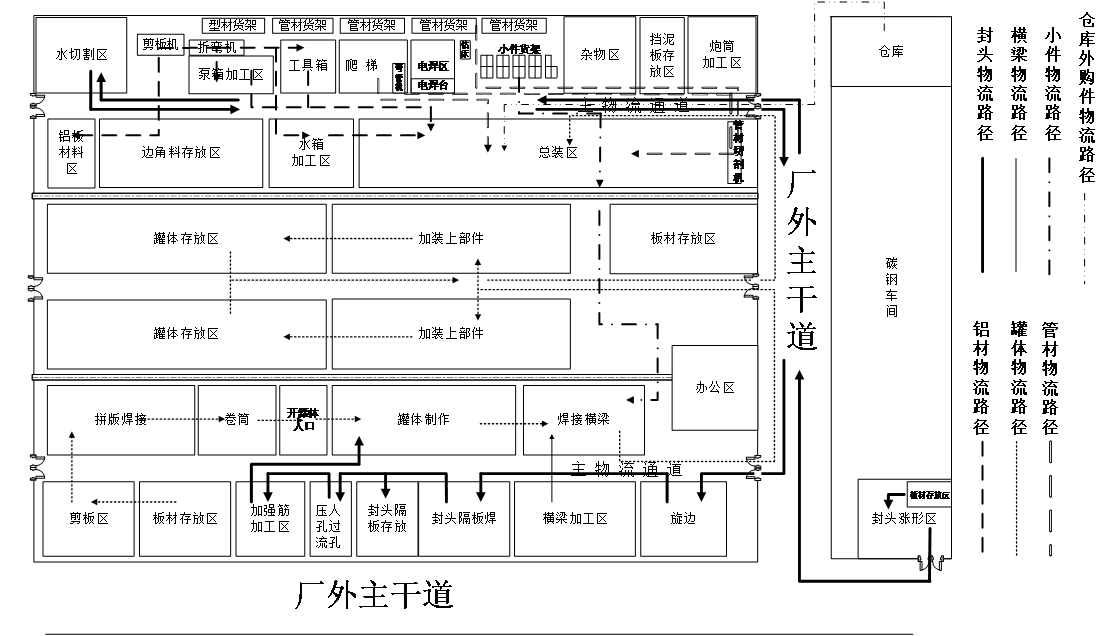

2.3.4 现场物流图绘制与分析 11

2.4生产工序与设备占用面积 13

第三章 设施布局改善 15

3.1 生产车间特点 15

3.2改善目标 15

3.3改善原则 15

3.4 改善成果展示 16

3.5 改善点分析 18

第四章 改善效益评估 19

4.1数学模型建立 19

4.1.1 情景假设 19

4.1.2 参数设定 19

4.2 改善前后数据对比 20

4.3 应用拓展 22

第五章 结论 23

参考文献 24

致 谢 25

第一章 绪论

1.1 引言

生产车间中因设施布局不合理而产生的搬运浪费是工业生产的九大浪费中最突出的一种。因为初期的设施布局没有从整体考虑,未对实际情况进行充分的调研,而出现了严重的调运不合理的情况。在中小型民营企业中常出现的生产效率低,无法按时交货,主生产计划很难安排等现象都与搬运过程中产生的时间浪费太多有着关联。尤其是多品种、小批量的民营企业在生产过程中,由于现场缺乏流水线式传送设备,大多是以设备固定不动,人员搬运物料移动的方式进行生产,导致搬运量大大的增加,搬运浪费的问题更加明显。只有优化到每个小部件的加工区之间距离、搬运方式才能从整体上解决问题。在这个行业竞争激烈的环境下,优化设施布局,减少搬运浪费,提高生产效率,能够帮助企业站的更稳,发展的更快。

1.2课题背景与意义

1.2.1 背景

湖北成龙威专用汽车有限公司委托武汉理工大学进行的以5s精益生产为主题的设施规划项目。该公司是由国家发改委批准从事专用汽车的定点生产制造企业,属于东风汽车集团专用改装基地之一,主要生产车型有油罐车、半挂车环卫洒水车等罐式专用车,主要工艺是焊接,属于典型的多品种、少批量生产方式的民营企业。该企业的员工是以“计件”的方式获得工资,员工对整个厂区的设施建设关注度不高,忙于生产,使得物流搬运浪费现象被掩盖忽略。该公司共有三个生产车间:铝罐车间、环卫车间、碳钢车间。选择铝罐车间为样板车间进行设施规划和5s精益生产管理的推行。选择该车间的原因有一下几点:

1、铝罐车间的生产方式相对独立,不存在与其他车间的生产工艺交互和物料交互。

2、铝罐车间的生产工艺更为复杂,有探伤、试压等其他车间没有的生产工艺,研究较为完整的生产系统才能将整个改善模式推广到其他各个车间。

3、铝罐车间的生产品质要求更高,生产环境对产品质量的影响更为明显。

4、铝罐车间不仅仅生产的车型具有多样性,而且针对同一种车型而言,由于客户的要求各异,同一车型需要加装、改装部件且每种部件的数量,形状和尺寸各异。这就更加符合多品种、小批量的研究模型。

从多品种、小批量专用车和民营企业两个角度出发,对研究背景进行介绍。

多品种、小批量专用车:近年来,随着全球经济一体化发展,专用车行业划分越来越细,顾客的要求也越来越多,逐步的转变为个性化私人定制和多样化的综合要求。为了能够在市场竞争中占领有利的位置,企业的生产方式改为以满足顾客需要为导向的小批量订单式生产。目前我国制造业企业的生产一般都是从原材料采购,经过毛坯阶段毛坯件生产,再通过机加工阶段生产零件成品,最后经过装配车间成批成套装配完成订货产品的生产任务。以订单为生产导向的环境中传统制造企业中以手动制定计划的方式很难实现企业缩短交货期的目标,需要采用ERP系统对企业生产进行系统的管理。企业为了获得更多的生产订单,需要持续不断对自己的工艺进行精益改善,缩短产品交货期,提高装配成套率,设计出更多的品种,来达到客户的要求[1]。

民营企业:民营企业的管理与文化一般由企业老总亲自抓,绝对权力,人才没有发言权,除老总外的管理层的权力相当薄弱。管理层之间信息交互不顺畅,缺乏交流沟通,容易形成信息孤岛,使得整个管理的运作十分困难。民营企业员工总体上素质不高,组织松散,总体水平较低,但从事脑力劳动或技能劳动的人员,劳动报酬一般高于社会平均工资水平。人力资源管理表现为缺乏人力资源管理的战略规划,对人才只用不养,缺乏充分开发培养、合理使用人才的观念[2]。需要员工有核心技术的岗位常常出现招工难,人才流失率高。员工智慧被开发应用后,企业缺乏相应的奖赏制度,加上有些企业采用“计件”的生产考核标准,员工不愿意花时间在厂区设施建设上。这也是九大工业生产浪费中的一种,员工智慧的浪费。

1.2.2 意义

以精益生产为指导思想,优化设计生产车间的布局,减少员工生产的搬运浪费时间,提高生产效率,提高企业的竞争实力。改善生产环境,优化完善管理体系,留住更多的人才为企业贡献智慧与力量。形成搬运时间计算系统,为主生产计划提供参照依据。落地实施之后,得到行业认可,将整个精益改善模式在行业中推广。成龙威公司是随州市专用汽车行业重点企业之一,具有典型代表性。通过对专用汽车企业进行的系列调研,以及对湖北成龙威专用汽车有限公司实施的精益管理与精益生产指导咨询,发现随州汽车产业集群和企业现阶段面临专用车产业制造加工技术与管理技术的两大共性瓶颈问题,如不能进行及时有效突破,对整个行业的发展都将产生重要影响。为大力推动随州工业高质量发展,坚定不移践行新发展理念,有效实施随州市十三五规划以及落实完成2018年随州市《政府工作报告》提出 “紧扣转型发展,全力以赴建设特色产业增长极,致力打造专用汽车及零部件千亿元产业”。

1.3 研究现状

郝学艳从市场对产品多样性、成本、交货期、质量的需求等方面以及企业内部生产经营现状等方面研究了推行精益生产的必要性和可行性,并制定了行之有效的改善和实施效果评价方案[3]。在生产成本中,不必要的物料搬运所产生的浪费占了较大比重,叶连发运用 SLP 与 PGA 相结合的规划设计方法,为多品种小批量生产车间设施布局提供优化方案,并通过对物流环节的改善提高了企业的管理水平[4]。徐乃佩从物流系统分析、设施布局规划的原始信息及数据和现场工作场地改善几方面对工厂布局优化改善的过程进行了系统的研究和论述,以物料流,信息流为基础研究总布局规划与设计、方案评价,最终实现生产车间布局管理的科学化、规范化和标准化[5]。李亚飞针对该企业存在的物流不畅的问题,以公司主要产品的加工工艺为切入点,测定物料在车间内部与车间之间的物流量与搬运距离,并归纳出问题的症结在于车间设施布置不合理。运用系统布置设计(SLP)方法对车间设施布置进行改善[6] Alan R, Mc Kendall Jr, Jin Shang等人针对多品种、小批量类型的工厂利用slp方法进行了规划探讨[7],提出的核心思想大致相同,只有一些影响因子的区别和侧重点不同。Knickerbocker J U的sop在大型工厂里的应用研究,提出了一系列的作业操作标准[8]。Dong X U则从6sigma和5s管理的角度讨论了精益生产在企业中的应用[9]。而这次研究对象不仅仅是多品种,少批量的背景,其另一个大背景是中小型专用汽车民营企业。专用汽车行业具有地方特色和实际情况的特殊性,故对其进行研究初探。

1.4 本文结构

本文的研究内容和文章结构安排如下:

第一章,绪论。阐述了多品种、小批量和中小型民营企业这两大背景下,生产车间的生产特点,并阐述了研究的意义,接着概述了目前国内外研究现状,

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。