抛光打磨机器人智能控制研究与开发毕业论文

2020-04-15 17:35:25

摘 要

传统的人工抛光加工,存在诸多的缺点,而且很难保证加工产品质量的一致性;同时工业现场噪声、粉尘对人体有极高的危害严重影响员工的生命健康。针对国内抛光控制系统自动化水平还不是特别高的现状,决定开发出新型的六自由度抛光打磨机器人智能控制系统,提高加工精度和效率。

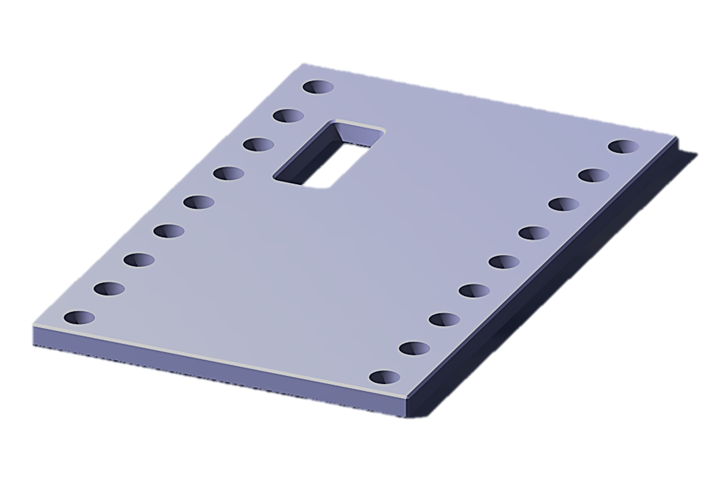

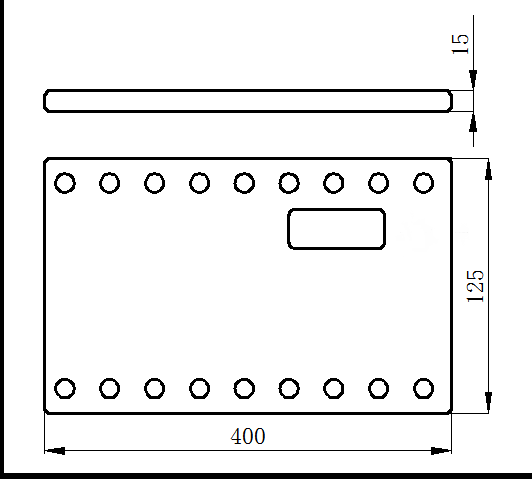

打磨工件外形轮廓为长方体,设计了专用于打磨该工件的控制系统,规划了打磨轨迹,通过对工件的打磨,验证了该控制系统的可靠性。主要方法如下:

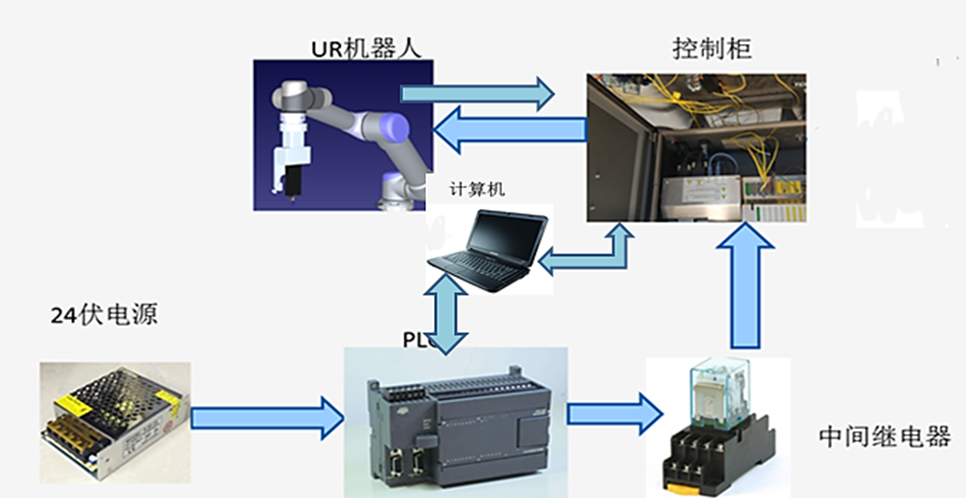

- 利用PLC性能稳定与应用灵活的特点,协调机器人之间的协调工作,让PLC程序作为系统的主程序;

- 利用RoboDK软件对打磨轨迹进行规划,其程序为系统子程序;

- 引入柔性打磨装置浮动主轴,实现柔性打磨,避免剧烈冲击。

本抛光打磨控制系统具有自动化柔性化打磨的特点,运行可靠,避免了人工打磨存在的弊端。

关键词:控制系统; PLC; 抛光打磨

Research and Development of Intelligent Control for Polishing and Grinding Robot

Abstract

Traditional polishing is usually done by hand, which has many weaknesses, and is difficult to ensure the consistency of the quality of processed products. At the same time, industrial noise and dust is extremely harmful to worker’s health. In view of the fact that the automation level of polishing control system in China is not very high, deciding to develop a new intelligent control system of polishing and grinding robot with six degrees of freedom to improve the processing accuracy and efficiency.

The contour of the workpiece is cuboid. A control system for grinding the workpiece is designed.,and the grinding trajectory is planned. The reliability of the control system is verified by grinding the workpiece. The main methods are as follows:

(1) Using the characteristics of stable performance and flexible application of PLC, coordinate the coordination between robots, and let PLC program be the main program of the system;

(2) Using RoboDK software to plan grinding trajectory, the RoboDK program is the control system’s subroutine;

(3) Flexible grinding device floating spindle is introduced to realize flexible grinding and avoid severe impact.

The polishing and grinding control system has the characteristics of automatic,flexible grinding and reliable operation.The control system can avoids the drawbacks of manual grinding.

Key words:control system; PLC; Polishing and Grinding

目 录

摘要 I

Abstract II

第一章 绪论 1

1.1课题研究的背景及意义 1

1.2国内外相关的研究现状 2

1.3本文主要研究内容 4

第二章 抛光打磨机器人控制系统的总体设计 6

2.1打磨对象分析 6

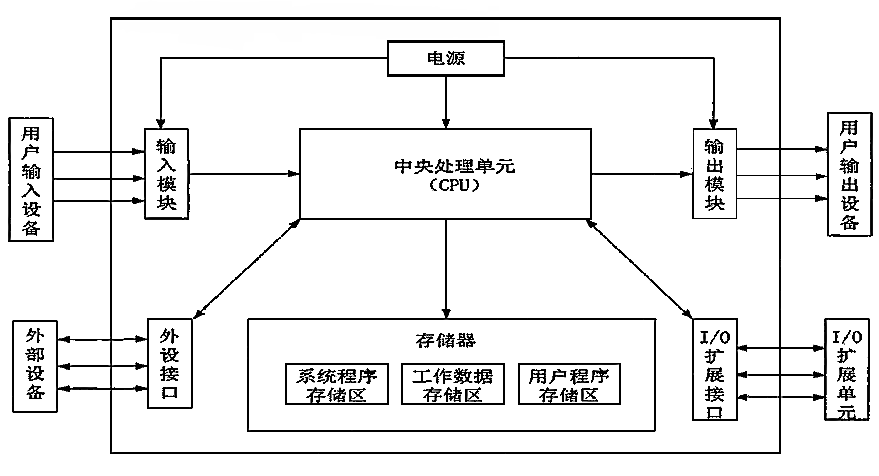

2.2抛光打磨机器人控制系统的组成和打磨原理 7

2.2.1抛光打磨机器人控制系统的组成 7

2.22抛光打磨机器人控制系统的打磨原理 8

2.3控制系统的结构设计要求 9

2.4经济型分析 10

2.5 本章小结 11

第三章 抛光打磨机器人控制系统的硬件设计 12

3.1磨具的选择 12

3.2主控制器的硬件设计与实现 13

3.2.1主控制器类型的选择 13

3.2.2主控制器型号的选择 14

3.3机器人的选型 16

3.4浮动主轴的选型 18

3.5机器人的通讯方式 19

3.6电气图的设计 20

3.7本章小结 21

第四章 抛光打磨机器人控制系统的软件设计 22

4.2 机械手控制软件的开发环境 22

4.3系统主程序的设计与实现 24

4.4系统子程序的设计与实现 29

4.5系统离线仿真 32

4.6本章小结 35

第五章 总结与展望 36

5.1总结 36

5.2展望 36

参考文献 38

致谢 40

第一章 绪论

机器人技术包含了诸多领域的专业技术,涉及面积广,包括机械学、计算机图形学、控制学等等,是诸多先进技术的集合体,机器人智能制造技术是世界上许多国家技术和经济竞争的核心领域,对一个国家的发展会产生重要的影响,对于加工复杂自由曲面的工件来说,目前主要以人工抛光方式为主,然而手工打磨抛光方式不仅费时费力,生产效率低下,而且抛光的产品,在精度上不具有一致性[1]。人工打磨工件的工作环境恶劣,对于工人的身心健康产生了不良影响,以上各种缺点影响着抛光打磨产业质量的提升。

1.1课题研究的背景及意义

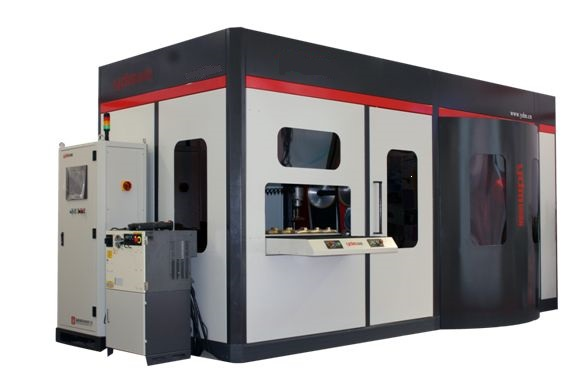

目前发达国家的制造业水平已经开始向自动化方向发展,逐渐减少了人工因素在制造行业的所占比例,欧洲的一些发达国家,已经基本上实现了工业生产的自动化和智能化。自动化技术的普及,一方面可以提高制造业的生产效率,提高产品的加工精度,减少了人为因素对产品精度的影响,另一方面自动化技术的独特优势减少了企业在人工成本的投入,从而降低了企业的成本[2],同时也减轻了工人的劳动强度。由于自动化水平的高低,关系到一个国家的科技总体水平,和在科技领域所占的地位,所以自动化技术是现在各国发展的重点之一,在自动化技术中,机器人技术无疑是发展的重中之重。在机械制造业中,抛光打磨技术是各个机械类企业所不能回避的机械加工工序,一个工件在铸造完成之后总会在其表面留下毛刺等缺陷,工件在经过各种机床上的加工之后,也会因为机床加工精度较低,和工人机床加工经验的短缺,而使工件的表面产生凹凸不平的缺陷[3],边缘也会有毛刺产生。在对工件质量要求较高的精密产品上,是不允许这些缺陷的存在,所以必须去除这些缺陷和毛刺,已达到组成产品零件的装备使用要求,从而延长产品的寿命,达到产品的使用要求[4]。但是目前国内大部分中小企业在抛光打磨工件时大多数采用人工加工的方式,人工加工方式存在多方面的问题,抛光打磨车间存在噪声污染和粉尘污染,这些环境因素会影响工人的身体健康,恶劣的工作环境不符合以人为本的理念,人工打磨需要工人多年的打磨经验,对工人的技术水平要求较高,但是现在社会的年轻一代不愿意从事这种对身体有危害的工作,所以抛光打磨行业存在用工短缺的问题,后继无人已成为一种趋势,而且工人对同一种工件进行打磨时,也会受到其情绪状态,身体状态的影响,所以很难保证加工产品在精度上的一致性,工人中途需要休息,花费时间,在一定程度上也会降低抛光打磨的效率。所以现代企业亟需开发出抛光打磨的智能自动化产品,以取代传统的人工打磨方式,图1-1为抛光打磨生产线。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。