基于Procast的多连体铸件铸造过程的前处理毕业论文

2020-04-15 18:02:44

摘 要

多连体铝合金铸件在铸造过程中,由于结构的复杂性和壁厚大小不均匀性,会造成在充型后产生缩孔和气孔等缺陷,使产品成为废品。对于日常的铸件铸造过程,不能全靠以往的经验甚至多次尝试,这样做不仅耗时费力,而且会产生极大地浪费。在计算机快速发展的今天,借助一些模拟软件来模拟铸件铸造过程,可以很大程度地提高生产效率和质量。但是目前模拟软件有很多,其中不乏模拟精度差的软件,也有模拟较好的,本课题主要研究通过两个数值模拟软件ProCAST和HyperMesh分别对铸件进行网格剖分,并进行铸造模拟。通过模拟的结果来比较哪种软件仿真更加精确。

本课题借助于UG软件,利用其较好的建造模型的功能对整个铸件进行建模,然后把建完的三维结构模型以IGES格式导出,用IGES格式作为ProCAST和HyperMesh的接口文件类型。整个过程分为两个部分,前部分先利用ProCAST软件的MeshCAST模块对铸件进行面网格及体网格剖分,然后将有限元模型导入Visual CAST中进行材料、初始温度、界面传热系数和边界条件的定义,并设置运行参数,完成前处理。后部分用HyperMesh进行面网格及体网格的划分,然后以相同的方法完成前处理。

本论文最后通过模拟两种软件画的模型在凝固顺序和缩孔预测两方面比较,得出HyperMesh可以得到较高的质量,但对于精确度,还得与具体实物剖分,看实物缩孔位置与两类软件的缩孔位置是否一样,才能判断精度。

关键字:多连体结构 数值模拟 ProCAST HyperMesh

Pre-treatment of multi-joint casting casting process based on ProCAST

Abstract

In the casting process, the multi-joint aluminum alloy castings, due to the complexity of the structure and the unevenness of the wall thickness, may cause defects such as shrinkage cavities and pores after filling, making the product a waste product. For the daily casting casting process, it is not only time-consuming and laborious, but also extremely wasteful. Today, with the rapid development of computers, simulation software can be used to simulate the casting process, which can greatly improve production efficiency and quality. However, there are many simulation softwares at present, among which there are many softwares with poor simulation precision and good simulation. This topic mainly studies the meshing of castings by two numerical simulation softwares ProCAST and HyperMesh, and performs casting simulation. Through the simulation results, the accuracy of the two simulation softwares for the multi-joint casting process is compared, and the advantages and disadvantages of the two softwares are analyzed.

This topic uses UG to model castings, and the built 3D models are exported in IGES format, using IGES format as the interface file type for ProCAST and HyperMesh. The whole process is divided into two parts. The former part uses the MeshCAST in ProCAST to perform surface mesh and volume meshing on the casting, and then introduces the finite element model into Visual CAST for material, initial temperature, interface heat transfer coefficient and boundary. Define the condition and set the run parameters to complete the pre-processing. In the latter part, the surface mesh and the volume mesh are divided by HyperMesh, and then the pre-processing is completed in the same way.

At the end of the thesis, by comparing the two models of software drawing, the comparison between the solidification sequence and the shrinkage hole prediction shows that HyperMesh can obtain higher quality, but for the accuracy, it has to be divided with the concrete object to see the physical shrinkage position. Whether the shrinkage position of the two types of software is the same can determine the accuracy.

Keywords: multi-joint structure numerical simulation ProCAST HyperMesh

目录

第一章 绪论 1

1.1课题的背景及意义 1

1.2铸造模拟软件的国内外研究现状 1

1.2.1铸造模拟软件的国外研究现状 1

1.2.2铸造模拟软件的国内研究现状 2

1.3铸造数值模拟方法 3

1.4铸造数值模拟软件 4

1.5本课题的内容 4

1.6本章小结 4

第二章铸造过程数值模拟方法及软件 5

2.1 铸件充形过程的基本理论 5

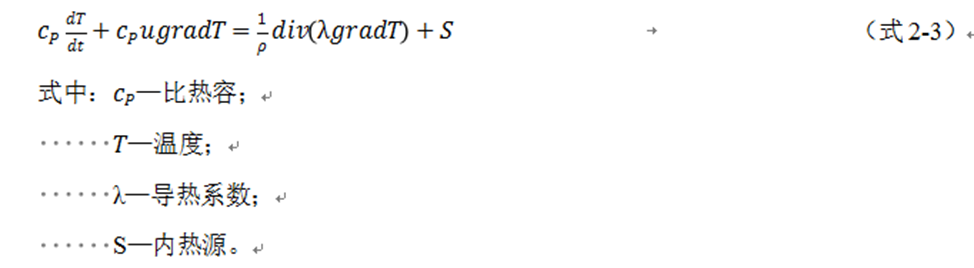

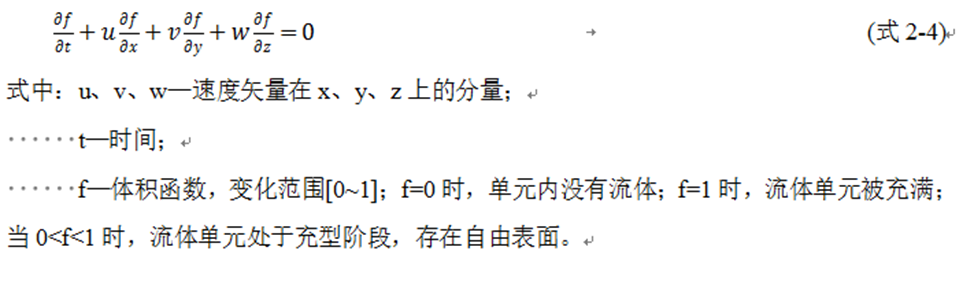

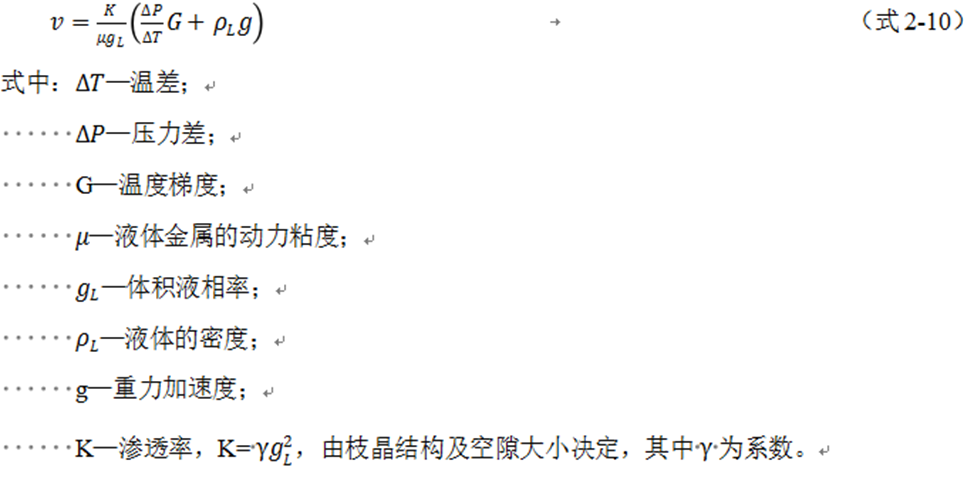

2.1.1充型过程的数学模型 5

2.1.2充型过程模拟的计算方法 6

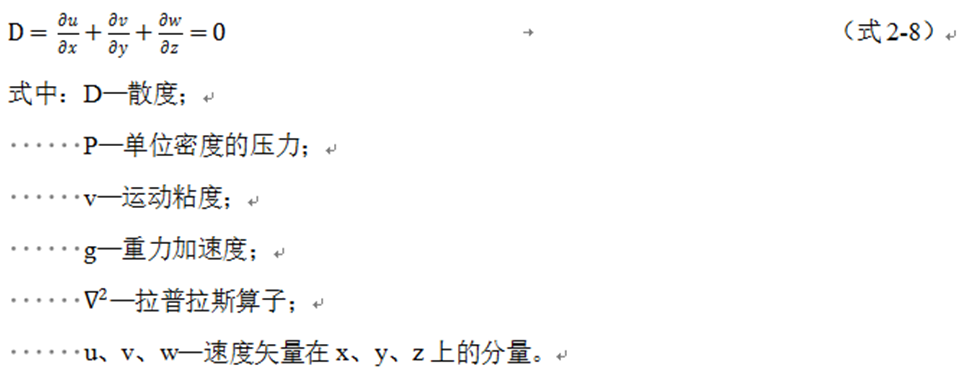

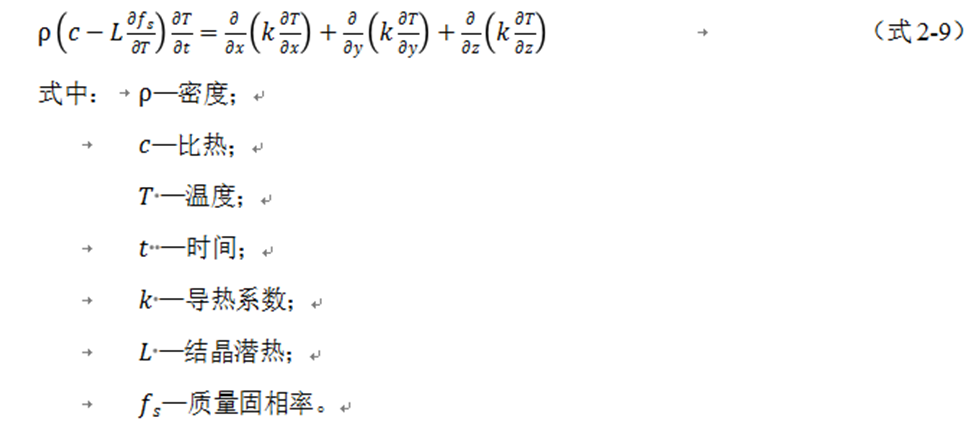

2.1.3凝固过程的数学模型 7

2.1.4 凝固过程模拟的计算方法 8

2.2 铸造数值仿真的软件ProCAST 8

2.2.1 ProCAST软件 8

2.2.2 ProCAST适用范围 8

2.2.3 ProCAST特点 9

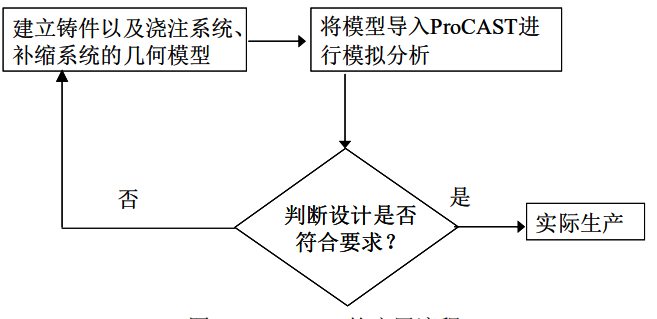

2.2.4 ProCAST软件的模拟过程 10

2.3 网格划分工具(HyperMesh) 10

2.4 MeshCAST与HyperMesh的算法区别 10

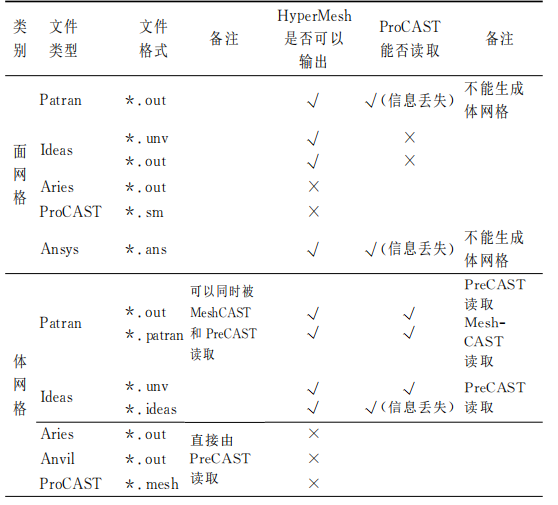

2.5 ProCAST,HyperMesh及UG的接口方式 11

2.6 本章小结 13

第三章 多连体铝合金铸件的工艺特点及有关数值模拟的前置处理 14

3.1 多连体铝合金铸件的工艺特点 14

3.1.1 铸件的结构特点 14

3.1.2 铸件铸造技术的难题 16

3.1.3 铸件工艺的规范 16

3.1.4 铝合金ZL101的材料组成 17

3.2 模型的两类网格的划分 17

3.2.1 网格划分的原则 17

3.2.2 MeshCAST划分网格 17

3.2.3 HyperMesh划分网格 19

3.3 边界条件和运行参数设置 20

3.3.1 重力方向及材料定义 20

3.3.2 热交换系数及边界条件的设置 20

3.3.3 工艺条件设置 21

3.3.4 运行参数的设置 23

3.4 本章小结 23

第四章 MeshCAST与HyperMesh生成的网格质量及精度对比 24

4.1MeshCAST与HyperMesh生成网格的质量和数量 24

4.2 MeshCAST与HyperMesh网格剖分难易程度对比 24

4.2.1 两类软件首次剖分的错误网格数量和类型 24

4.2.2 两类软件网格修复过程难易对比 25

4.3 MeshCAST与HyperMesh生成网格的运算效率及准确度 25

4.3.1 MeshCAST与HyperMesh生成网格的运算效率 25

4.3.2 MeshCAST与HyperMesh模型的温度场和凝固顺序 26

4.3.3 MeshCAST与HyperMesh模型的缩孔预测 27

4.4 经济分析 28

4.5 本章小结 29

第五章 结论 30

参考文献 31

致谢 34

第一章 绪论

1.1课题的背景及意义

多连体[1]是具有多个连续边界的物体,主要用于航空等空间飞行器结构中,多连体的强度和刚度在整个结构的力学性能中起很重要的作用。多连体结构由多个空心圆管结构组成,由于其壁厚的不均匀性而形成复杂的几何结构,造成了对多连体铸造研究的人少,所以对于多连体铸件铸造过程的研究很有必要。

目前,许多工艺设计者对于铸件工艺参数的制定往往凭借以往的经验,当投入生产发现不合格,再进行修改工艺,直至合格,但这样往往花费很大的周期,甚至有可能一直得不到合格的工艺参数。一般的铸件仅凭经验来定制已是很困难了,而对于多连体在铸造充型过程容易产生缩松[2]、孔洞等一些表面缺陷的特点,如果仅仅依靠传统的经验来进行尝试性铸造,往往耗时费力,非但不能很快解决缺陷问题,而且容易产生较大的浪费。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。