厚0.2mm的H68异形垫片冲压模具设计毕业论文

2020-04-15 20:24:10

摘 要

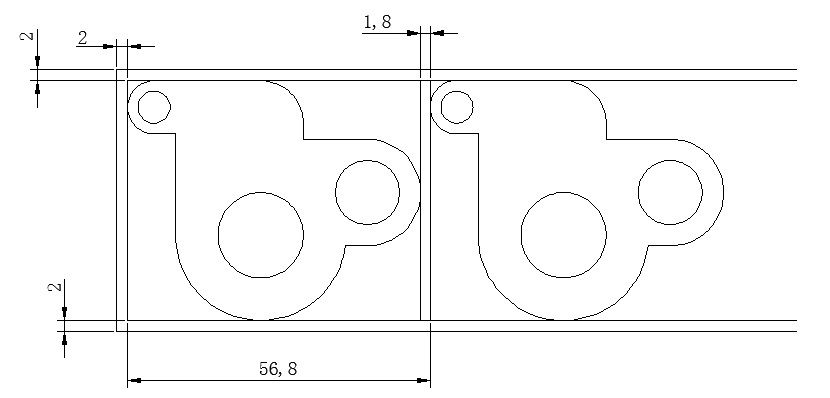

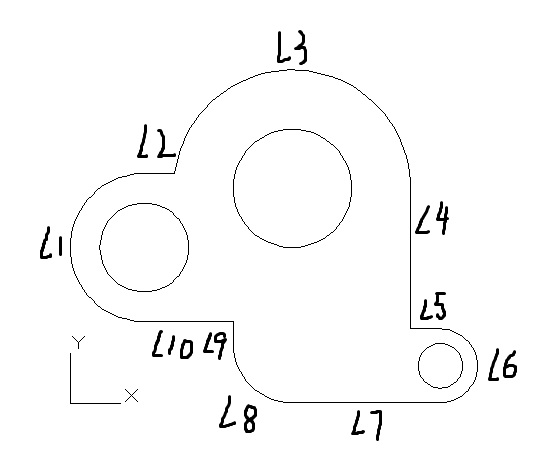

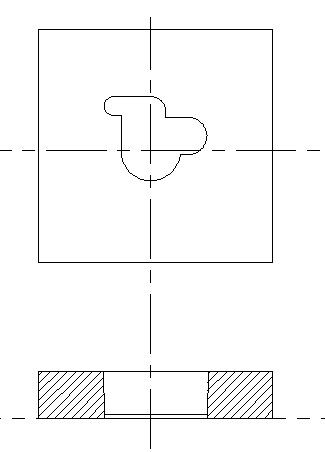

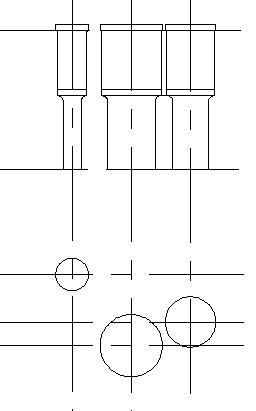

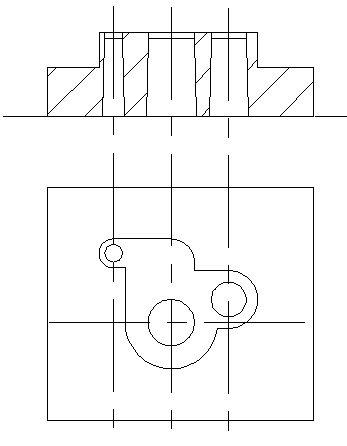

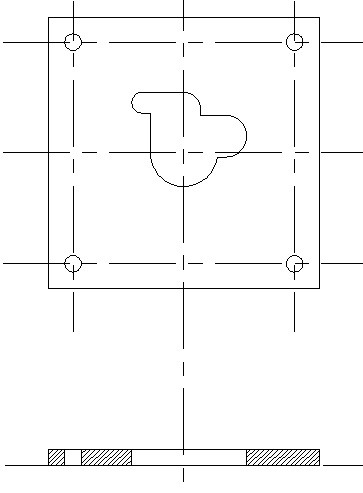

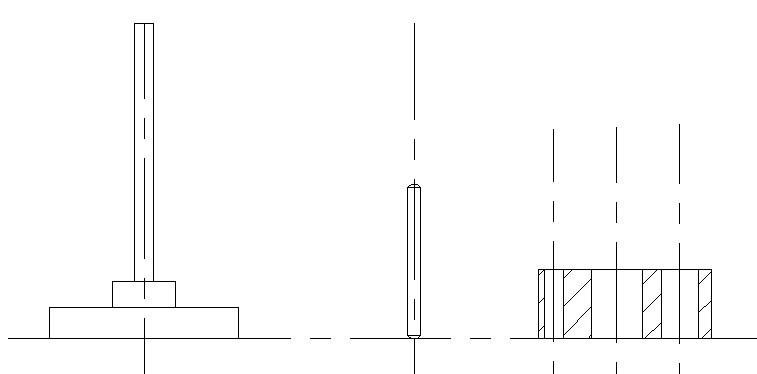

本次设计为对一种异形垫片进行的冲压模具设计,首先通过对工件的形状尺寸和工艺参数进行工艺分析,确定其压力中心、材料利用率和排样方式,其次计算冲压力,选择合适的冲压设备,然后考虑冲裁件的精度要求和磨损状况,并计算凹、凸模刃口尺寸,最后根据工件最大外形尺寸进行凹、凸模的结构设计。本次设计过程中包括设计说明书、零件装配图和非标准零件的零件图。

关键词:异形垫片 复合模 设计

Design of Stamping Die Frame for 0.2mm Thick H68 Special-shaped Gasket

Abstract

This design is a stamping die design for a special-shaped gasket. Firstly, through the process analysis of the shape and size of the workpiece and the process parameters, the pressure center, material utilization ratio and layout mode are determined. Secondly, the stamping force is calculated and the appropriate stamping equipment is selected. Then, the accuracy requirements and wear condition of the blanking parts are considered, and the edge dimensions of concave and punch are calculated, and finally the root is determined. Structural design of concave and punch is carried out according to the maximum dimension of workpiece. The design process includes design instructions, parts assembly drawings and parts drawings of non-standard part.

Key words: special gasket; compound die; design

目录

第 一 章 绪 论 1

1.1课题研究的意义及目的 1

1.2冲压模具的发展方向和发展状况 1

1.3冲压模具的实质与设计加工 5

1.4冲压模具使用寿命的影响因素 7

1.5 课题主要设计内容 8

第 二 章 冲 裁 件 的 工 艺 分 析 9

2.1零件及材料的工艺分析 9

2.2冲裁工艺方案的确定 9

第 三 章 工 艺 与 设 计 计 算 11

3.1 排样设计计算 11

3.2搭边值的确定 11

3.3送料进距 12

3.4条料宽度的确定 13

3.5材料利用率的计算 13

3.6压力机的选用 14

3.7计算凸、凹模刃口尺寸及公差 17

第 四 章 模 具 零 件 的 设 计 20

4.1工作零件的设计 20

4.2定位零件的设计 22

4.3卸料部件的设计 23

4.4模架的设计 24

4.5其他零部件的设计 25

4.6模具的闭合高度 26

4.7总装配图简图 27

第 五 章 经 济 性 分 析 28

第 六 章 课 题 设 计 总 结 30

参 考 文 献 32

致 谢 34

第 一 章 绪 论

1.1课题研究的意义及目的

冲压工艺的主要加工对象是条料和板料,使其产生塑形变形或者分离的工艺技术。在冲压工艺的发展市场中,我国的零件加工行业和钢材制造业占有相当大的比例,冲压工艺的高效率、高效益以及高产量是其受到广泛使用的决定性因素。同时,在实施冲压工艺过程中,其所使用的应用模具为冲压模具,是影响冲压工艺应用质量的主要因素,而如何提升模具的设计效率和质量,是我国相关企业在未来发展中依然需要面临的关键问题[1]。

对冲压模具的广泛使用提高了零件的生产效率,同时在保证零件精度的前提下改善了以往零件加工成本高、安全性低的加工问题,也由此减少了制造业中的开支成本,提高了企业的经济效益,进而为企业创造出更多的经济效益。推动机械制造行业的健康发展通过对冲压模具的应用,则能够避免这一情况的出现,进而提升该零件在市场中的竞争能力[2]。

本次课题研究的目的绘制该工件的制造装配图和零件图,通过对该工件的工艺分析选择合适的冲压工艺方案,绘制该工件制作所需模具的总装配图。

1.2冲压模具的发展方向和发展状况

自从坚持走社会主义道路以来,科学技术的发展日益加快,加工技术的创造革新使的工业市场中涌现越来越多的新产品,老旧的工业产品正在迅速被新的产品所取代,越来越多的企业在加工制造行业中面临更大的挑战。随着科技的进步,更为广泛的行业开始运用模具来为企业创造效益。因为模具加工的便捷性,市场上越来越多的工业部门不能脱离对模具的使用。随着人们的生活水平提高,工业市场对于零件加工的要求更为复杂,企业加工零件所追求的高效益、低风险、高精度等新的市场要求使模具加工不得不发生变化,模具加工行业自21世纪之前多采用个人手动加工和使用传统冲压机床进行加工简单、低精度零件,逐渐变为使用冲压模具加工精密零件的行业,通过技术革新的机床,使得加工零件更为精密,效率更高,成功的从以前单调的机械化加工转向现代的机械化加工、化学加工和电学加工。

随着社会主义的发展,越来越多的企业开始将目光放到模具加工行业上,对于复杂零件加工精度不高、效率低下的问题,提升我国的模具加工技术是迫在眉睫的问题。增加产品的质量和加工生产效率提高工人的劳动环境和降低产品的成本,产品千变万化等是优化冲压模具的重要标准[3]。

自改革开放以来,社会的发展加速了模具加工行业的发展进程,年模具生产总量也随之高速增长,世界上仅有日、美两国的年模具生产总量超越我国。但是美中不足的是,我国的模具加工产品多用于内销,大量生产出的模具多运用在加工模具的生产工厂之中,对外出售的模具在整个模具市场中仅占有很小一部分。从当今国民社会水平日益提高的社会背景来看,市场对于模具的需求量还是很大的,但是大部分模具是通过向国外购入方式获得的,其中复杂、精密的加工模具更是很大比例由国外进口。

通过我国目前的模具市场进出口现状不难看出,虽然模具市场发展迅速,科技的日益发展也促进了模具加工的精度和效率,但是在模具制造的总体精度要求上发达国家是要领先我国的加工模具的技术很多,我国的模具加工技术在加工方案、制造精度、生产效率、经济效益和市场需求率等方面较有缺陷。我国的模具使用寿命仅是发达国家模具使用寿命的1/5,对于个别复杂、高精度要求的模具上可能更短。此外,模具的标准化、专业化、商品化程度低,模具材料及模具相关技术比较落后,也是造成与国外先进水平差距大的主要原因[4]。

在冲压模具快速发展的社会背景下,越来越多的发达国家开始采用CAD/CAE和PROE等技术,而我国对于这些技术的研究还未达到发达国家的水准,对于这些技术的应用仍需向发达国家借鉴,才能将这些技术的基础使用手段运用到模具加工制造中。通过对国外先进技术的学习,以及自身不断钻研,我国的模具加工技术飞速发展, cdcmc1 技术也开始逐步运用到实际模具加工中,冲压模具制造技术也逐步发展成熟,越来越多的模具制造企业会应用这些新加工技术。只需要工作人员利用计算机技术对加工过程进行调节,就能够保证我们加工工作的精确度和质量[5]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。