某电镀工业园区废水处理工艺设计毕业论文

2020-04-15 21:24:41

摘 要

本次毕业设计为某电镀工业园区1350吨废水处理。主要任务是工艺流程选择及构筑物设计和计算。其中初步设计完成设计说明书1份、电镀污水处理厂总平面和管线布置图2张、高程图1张,单项处理构筑物图9张,工艺设计总说明1张。电镀废水中含有大量的重金属离子、无机化合物、有机化合物等有害物质,如果不进行相应的处理,将对人类健康和环境产生重大影响。

本文简述了电镀废水的来源、分类、特点、危害及处理的基本工艺。介绍了电镀废水处理的传统方法和新方法,比较了其优缺点,举例说明了新方法的研究,并对电镀废水处理技术的未来发展趋势进行了展望。

关 键 词: 电镀废水; 处理技术; 发展趋势;重金属

Abstract

This graduation project is designed to treat 1,350 tons of wastewater in an electroplating industrial park. The main tasks are process selection and structure design and calculation. Among them, 1 design specification was completed, 2 total plan and pipeline layout drawings of electroplating sewage treatment plant, 1 elevation map, 9 single treatment structures, and 1 total process design. Electroplating wastewater contains large amounts of heavy metal ions,inorganic compounds,organic compounds and other harmful substances,if it is not treated well,human health and the environment will be seriously.

In this paper,the origin,classification,characteristics,hazards and basic treating processes of electroplating wastewater were briefly introduced.Traditional methods and new methods for electroplating wastewater treatment were introduced,their advantages and disadvantages were compared,the study of new methods was also illustrated by examples and the future development trend of electroplating wastewater treatment technology was prospected.

Key word: electroplating wastewater; treatment technology; development trend;heavy mental.

引言

21世纪,随着中国成为世界制造业的中心之后,也伴随着大量的工业污染。在各种污染源中电镀废水以其毒性大,排放量大,难治理尤其值得关注。据不完全统计全国现有1.5万家电镀生产厂,每年排出的电镀废水约40亿m3,其中约有50%未达到国家排放标准。并且由于电镀厂点分布广,废水中含有重金属离子、有机化合物及无机化合物等有害物质。这些物质进入环境,必定会对生态环境及人类产生广泛而严重的危害。电镀废水的治理是一个不可忽视的问题。

目录

第一章 电镀废水概论

1.1电镀废水的来源……………………………………………………………1

1.2电镀废水的特点……………………………………………………………1

1.3电镀废水的危害……………………………………………………………1

第二章 设计背景

2.1项目概况……………………………………………………………………3

2.2设计条件……………………………………………………………………3

2.3设计原则……………………………………………………………………4

第三章 电镀废水处理技术比较

3.1电镀废水的典型工艺………………………………………………………6

3.2电镀废水主要处理方法……………………………………………………6

第四章 处理工艺的确定

4.1工艺流程选择………………………………………………………………8

4.2工艺流程说明………………………………………………………………8

第五章 单体构筑物的设计计算

5.1含氰废水处理系统…………………………………………………………11

5.2含铬废水处理系统…………………………………………………………12

5.3含镍废水处理系统…………………………………………………………14

5.4金属离子综合废水处理系统………………………………………………15

5.5含油废水处理系统…………………………………………………………19

5.6其他构筑物设计……………………………………………………………24

第六章 平面高程布置

6.1平面布置……………………………………………………………………27

6.2高程布置……………………………………………………………………27

第七章 经济分析

7.1土建费用……………………………………………………………………30

7.2设备费用……………………………………………………………………31

7.3材料费用……………………………………………………………………32

7.4总费用………………………………………………………………………32

第一章 电镀废水概论

1.1电镀废水来源

电镀废水的主要来源电镀废水的主要来源是:(1)电镀件清洗水。(2)废镀液排放。浓度高、污染大, 要求集中回收处理;(3)工艺操作、设备以及工艺流程的安排等原因造成的废液;(4)刷洗极板,冲洗车间地面、设备等所产生的部分废水。四部分中浓度最高、污染最大是废镀液排放的污水。 |

1.2电镀废水的特点

(1)成分复杂,污染物可分为无机污染物和有机污染物两大类。 (2)水质变化幅度大,各股生产污水污染物种类多样,CODcr变化系数大。 (3)污水毒性大,含有大量的重金属离子,若不经处理直接排放会对周边水体造成极大的污染。 |

1.3电镀废水的危害

由于镀件功能要求各异,镀种、镀液组分、操作方式、工艺条件等也种类繁多,相应地带入电镀废水中的污染物也就变得较为复杂。但总的来说,废水中主要污染物为氰化物和各种重金属离子,电镀废水中常含有重金属等剧毒物质,对人体健康造成严重危害。电镀废水中常见的危害物是锌化物、铬化物、镍化物、铜化物、氰化物等。锌是人体必需的微量元素之一,电镀废水中锌与氯结合形成氯化锌,而误食氯化锌会引起腹膜炎,导致休克甚至死亡。铬是常见的重金属元素化合物浓度过高时会有毒性,其毒性与化学价态和用量有关,五价铬含有剧毒。铬中毒可引起蛋白质变性 、核酸和核蛋白 沉淀以及 酶系统 受到干扰。电镀废水中的另一种物质镍,进入人体后可产生急性胃肠道刺激现象,发生呕吐腹泻,更严重的会产生镍皮炎 。一般认为铜本身毒性很小,在冶炼铜时所发生的铜中毒,主要是由于与铜同时存在的砷 、铅等引起的 。皮肤接触铜化合物,可发生皮炎和湿疹,在接触高浓度铜化合物时,可发生皮肤坏死 。含氰废水是电镀生产中毒性最大的废水,废水中的氰化物,那怕是 呈络合状态,当 pH 值 呈酸性时,也会成为氰化氢气体逸出 。氢氰酸和氰化物能通过皮肤 、肺、胃 ,特别是从黏膜吸入体内,氢氰酸对呼吸中枢极短时间的刺激,就可能迅速使之麻痹。 |

第二章 设计背景

2.1项目概况

电镀废水处理是电镀工业园区建设成功与否的关键环节。以某电镀工业园区废水为案例,分析该园区电镀废水的水质水量特点,阐述该园区电镀废水按质分类收集情况;以化学氧化+还原+沉淀为前处理工艺将废水中的氰化物及大部分重金属去除,再结合后续微生物处理工序,使微量的重金属及残余的有机物进一步去除,最终实现出水达标排放。 目前我国处理电镀废水的方式仍然以按质分类收集、分类处理为主。本次设计中的电镀工业园区主要生产手机、电脑和家用电器零部件。园区排放的废水主要来自镀件前处理和各电镀工段后的清洗工序,废水排放量约为1350m3/d。由于废水来源复杂、种类繁多,所以需要合理地对废水进行分类。分类过细,构筑物繁多,日常运行费用居高不下,药剂浪费严重;分类过粗,则污染因子可能相互干扰,处理难以达标。 |

2.2设计条件

2.2.1设计水量

每天处理水量1350m3,设计的废水水质情况如下表。

电镀工业园区各股废水情况 | ||||

项目 | 来源 | 排放量 | 废水水质 | 分类收集依据 |

含油废水 | 来自油污清洗工序 | 300m³/d | CODcr 280-320mg/L 油250-300mg/L 固体悬浮物500mg/L PH值6-8 | 主要为有机污染物和固体悬浮物 |

含氰废水 | 来自氰化物镀镍,氰化物镀铜后的清洗工序 | 100 m³/d | CN-20-30mg/L Cu2 20-25 mg/L Ni2 20-30 mg/L pH值7-9 | 氰在酸液中会生成毒性极强的HCN,需单独收集处理 |

含铬废水 | 来自镀铬,钝化后的清洗工序 | 120 m³/d | Cr6 50-100 mg/L pH值2-3 | 属于第一类污染物,浓度高,必须在车间单独收集并回收利用 |

化学镀镍废水 | 来自镀镍,钝化后的清洗工序 | 180 m³/d | CODcr 400-420mg/L Ni2 100-120 mg/L P 35-45 mg/L pH值3-5 | 属于第一类污染物,浓度高,必须在车间单独收集并回收利用 |

金属离子综合废水 | 除以上4股外的以重金属污染为主的废水 | 650 m³/d | Cu2 15-25 mg/L Zu2 15-25 mg/L pH值3-6 | 属于第二类污染物 |

2.2.2设计水质

出水水质要求 | ||||||||||

项目 | pH值 | CN- | Cr6 | 总铬 | 总锌 | 总镍 | 总铜 | 固体悬浮物 | COD | 石油类 |

出水 | 6-9 | 0.3 mg/L | ≤0.2 mg/L | ≤1.0 mg/L | ≤1.5 mg/L | ≤0.5 mg/L | ≤0.5 mg/L | ≤50 mg/L | ≤80 mg/L | ≤3 mg/L |

2.2.3水文地质资料

工程地质良好,适于工程建设,厂区地形平坦。

2.3设计原则

2.3.1 污水处理设计原则

(1)严格执行国家有关环境保护的各项规定,确保出水指标达到国家及地方有关污染物排放标准;

(2)采取目前国内外成熟、实用的处理工艺,稳定可靠地达到治理目标要求;

(3)选用适合我国国情、品质优良的设备和仪表,并对处理区合理布局,使系统的运行稳定可靠,操作管理方便;

(4)废水采用分类收集、分质处理;

(5)技术路线简单明了,操作管理方便;

(6)整个处理工艺合理、经济可行;

(7)采用PLC自控,减小操作人员的工作强度。

(8)因地制宜,在现有的场地上建设一座外形美观,与周围建筑物相协调的污水处理站。

2.3.2 污泥处理设计原则

废水预处理产生的剩余污泥产量为危险固废,必须得到妥善安全处理,生化系统产生的污泥进行脱水后处置,污泥脱水采用板框压滤机,污泥经过重力浓缩后,进入板框压滤机压滤脱水,其具有占地面积小、处理性能良好、运行较稳定、自动化程度高等优点,脱水后污泥含水率在60%以下。经过脱水之后的污泥根据当地环保部门要求合理处置。

第三章 电镀废水处理技术比较

3.1电镀废水的典型工艺

3.1.1含铬处理工艺

含铬废水中,铬主要以 Cr6 的形式存在,在酸性的条件下,投加还原剂将 Cr6 还原成 Cr3 ,然后调节pH 至碱性,生成氢氧化铬沉淀去除,常用的还原剂有亚硫酸钠、亚硫酸氢钠、硫酸亚铁等。 |

3.1.2含氰处理工艺

氰废液一般都回收处理,只有清洗废水中含有少量氰CN ,常用碱性氯化法破氰(络合氰)。 |

3.1.3含氟处理工艺

电镀企业 Pb-Sn 废水中含有大量的氟硼酸根、Pb和 Sn ,其中 Pb和 Sn ,通过投加碱液调节 pH 值生成沉淀物去除,氟硼酸根形成氟化物沉淀去除。 |

3.1.4高浓度有机废水

化学清洗、显影、脱膜等工序排放的废水中COD 含量很高,甚至达到 10~20g/L,显影和脱膜废水呈碱性,pHgt;13,一般呈现蓝色,该部分高浓度有机废水通常采用酸析法处理。在酸性条件下,废水中的感光膜、清洗剂会析出,形成浓胶状聚合物,经固液分离去除,再把 pH调至弱碱性,加入混凝剂,经沉淀进一步降低废水的 COD值。 |

3.2电镀废水主要处理方法

电镀行业在发展过程中对于电镀废水的处理技术趋于成熟。电镀处理方法大致可分为四大类,即化学法、物理法、物理化学法、生化法。目前以成本比较低、技术比较成熟的化学法为主,同时适当辅以其他的处理方法。 |

3.2.1化学法

化学法处理电镀废水, 是一种历史悠久和应用广泛的方法。向污水中投加一些化学药剂,通过化学反应改变污水的化学性质,降低废水中的污染物的含量,通过进一步的处理使水质达标。该法具有投资少、处理成本低、易掌握等特点。在中国,大约有41%的电镀厂采用化学方法处理电镀废水,在国内国外对电镀废水的治理90%以上使用化学法,在日本,化学法占全国治理总数的85%左右。主要包括化学沉淀法、化学氧化法、化学还原法、化学中和法、化学气浮法五种方法。 |

3.2.2物理法

物理方法是利用物理作用分离废水中呈悬浮状态的污染物质,在处理过程中不改变物质的化学性质。物理法主要包括蒸发浓缩法、反渗透法。蒸发浓缩法的工作原理是通过蒸发手段减少镀液中的水分,从而达到浓缩镀液的目的。反渗透法是一种采用半透膜进行高压过滤的浓缩分离技术。 |

3.2.3物理化学法

物理化学法是通过物理和化学的综合作用使废水得到净化的方法。主要包括离子交换法、电解法、膜分离法、吸附法。离子交换法主要是利用离子交换树脂中的交换离子同电镀废水中的某些离子进行交换而将其除去。电解法是利用金属的电化学性质,使废水中的有害物质通过电解在阳、阴两极上分别发生氧化、还原反应转化成无害物质的方法。膜分离法是利用高分子所具有的选择性进行物质分离的技术,包括电渗析、反渗透、膜萃取等。吸附法是利用吸附剂的独特结构去除重金属离子的一种有效方法。 |

第四章 处理工艺的确定

4.1工艺流程选择

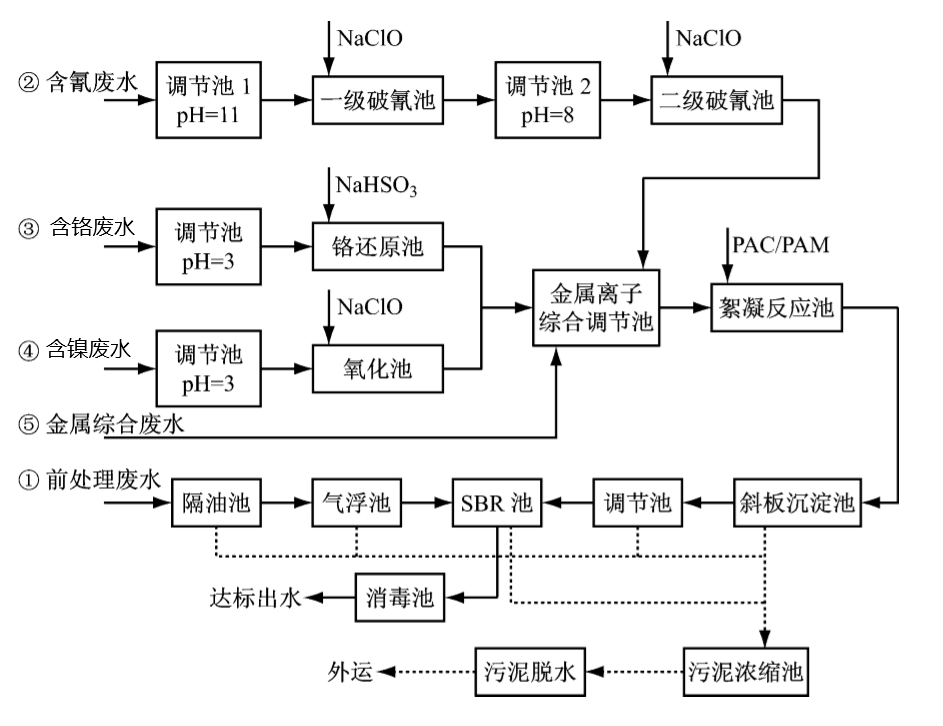

在处理电镀废水的诸多工艺中,化学法应用最为普遍,在国外约占90%以上,中国各种电镀废水处理工艺的应用比例依次为化学法、离子交换法、电解法;化学法约占40%,而且化学法呈上升趋势并逐渐向发达国家靠近,离子交换法和电解法呈下降,下降或上升的原因主要在于处理工艺的实用程度。采用化学法的废水处理工程投资约占电镀工程总投资的5%左右,而离子交换、电解法、反渗透法等废水处理工程投资约占电镀工程总投资的30%~40%,所以根据本设计的实际情况选择采用化学法进行连续处理。设计处理流程如下图所示: |

4.2工艺流程说明

4.2.1含油废水预处理系统

含油废水中的主要污染物是以油污为主的有机物及固体悬浮物。选择隔油池去除大部分油污,然后通过溶气气浮将乳化的细小油滴进一步去除,最后将废水送到SBR池进行生物处理,降解剩余的有机物。 |

4.2.2含氰废水处理系统

由于HCN的沸点只有26℃,为避免含氰废水和其他酸性废水混合而产生剧毒的HCN,该股废水需要单独收集。废水中的氰通常以游离CN-、HCN及稳定性不同的各种金属配合物(例如[Zn(CN)4]2-、[Ni(CN)4]2-、[Fe(CN)6]3-)等形式存在。含氰废水的处理方法有离子交换法、蒸发法、电解氯化法、臭氧法和碱性氯化法等。其中碱性氯化法使用较广泛。碱性氯化破氰原理及参数选取见表。使用本法时必须对p H值进行严格的控制,否则容易使少量残留氰化物氧化不彻底。 |

“Oh, just an ice cream,” the man told him. Then he stood up and said to the waiter, “I am just going out to buy a newspaper.”

碱性氯化破氰原理及参数选取

过程 | 原理 | pH值 | 反应时间 | 氧化剂 |

第一阶段 | CN- ClO- H2O=CNCl 2OH- CNCl 2OH-=CNO- Cl- H2O | 10-11 | 10-15min | NaClO,用氧化还原电位计控制用量 |

第二阶段 | 2CNO- 3ClO- H2O=2HClO3- N2 3Cl- | 8.0-8.5 | 1h | 同上 |

4.2.3含铬废水处理系统

含铬废水中的六价铬主要以CrO42-和Cr2O72-两种形式存在。处理方法有离子交换法、电解法、铁氧化法、活性炭吸附法和还原沉淀法等。其中还原沉淀法是目前最常用的处理方法。选用亚硫酸氢钠作为还原剂,具有投药量少、费用低、产泥少、综合管理方便等优点;选用氢氧化钙作为沉淀剂,原料来源方便、便宜,但产生的泥渣较多。部分工艺参数如下: |

还原法处理含铬废水的部分工艺参数

原理 | pH值 | 停留时间 | |

亚硫酸氢钠还原Cr6 | Cr2O72- 3HSO3- 5H =2Cr3 3SO42- 4H2O | 2.5-3.0 | 30min |

碱性沉淀Cr3 | Cr3 3OH-=Cr(OH)3 | 10 | 30min |

4.2.4 化学镀镍废水处理系统

该电镀工业园区的化学镀镍废水主要是镍、磷和有机物超标。为防止废水因缺氧而发臭,处理前对废水进行空气搅拌30 min。针对水质情况,选择强氧化剂将次磷酸盐、亚磷酸盐氧化为正磷酸盐,投加石灰乳沉淀磷酸盐;氧化过程中镍从配位态中释放出来,在碱性条件下沉淀去除;絮凝沉淀无法去除的重金属离子及有机物通过生化系统进一步净化处理。部分工艺参数如下:

化学镀镍废水处理的部分工艺参数

原理 | pH值 | 停留时间 | |

酸性氧化 | NaH2PO2 ClO-=PO33- NaCl 2H PO33- ClO-=PO43- Cl- | 2-3 | 30min |

石灰乳沉淀 | 10Ca2 6PO43- 2OH-=Ca10(OH)2(PO4)6 Ni2 2OH-=Ni(OH)2 | 10 | -- |

4.2.5 金属离子综合废水处理系统

该股废水中的主要污染物质是Cu、Zn及少量的Pb、Pt等。重金属离子的去除主要采用氢氧化物沉淀法和硫化物沉淀法。氢氧化物沉淀法需要加碱调高p H值至11左右,后续出水需加酸中和后才能排到生物池系统。石灰去除污染物具有药剂来源广、价格低、操作简便、处理可靠等优点,因此,选用石灰作为沉淀剂。但石灰絮凝过程中产生的絮体沉降缓慢,投加凝絮剂PAC/PAM,可增加污泥成团致密性,促进氢氧化物絮凝沉淀。金属离子综合废水中含有多种金属离子,不同金属离子的氢氧化物沉淀条件和存在状态与溶液的p H值密切关联,通过絮凝沉淀后部分金属离子仍无法达标排放。因此,后续出水经p H值调节后排到生化处理系统,微量的金属离子和有机物依靠微生物的吸附、吸收、絮凝、降解等作用进一步去除[14]。此外,石灰絮凝沉淀过程中有机物也被去除约50%,使进入生物池系统的废水的COD稳定在200 mg/L左右,有利于生物处理工艺的稳定运行。 |

第五章 单体构筑物的设计计算

5.1含氰废水处理系统

5.1.1调节池

(1)设计参数 池形:方形 流量Q=100m3/d 停留时间HRT=8h (2)工艺尺寸 有效容积 V1=Q×HRT=100×8/24=33.33m3 实际容积 V=1.2V1=40m3 取 V=40m3 取池子的有效水深h=2.0m 纵向隔板间隔1.0m 则调节池的平面面积为S=V/h=20 m2 取宽b=4m 则长L=5m 纵向隔板间距为1m,则隔板数为3 取调节池超高为0.2m。 (3)进出水管管径

取40mm,实际流速:

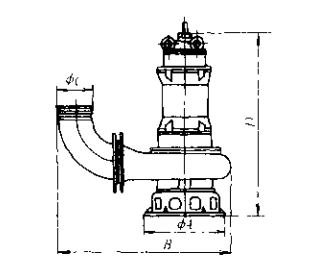

选用潜污泵提升废水,潜污泵放置在调节池内。 选用50QW15-22-2.2型潜污泵2台,1用1备。 |

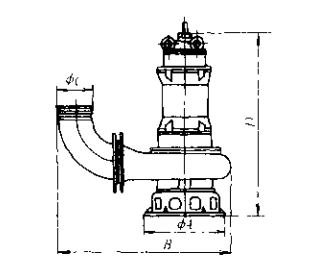

泵相关参数

额定流量 | 额定扬程 | 额定效率 | 电动机功率 | 转速 | 出口管径 |

15m3/h | 22m | 58.4% | 2.2kw | 2840r | 50mm |

QW型潜污泵外形

泵外形尺寸

型号 | øA | B | øC | D |

50QW15-22-2.2 | 240 | 398 | 58 | 683 |

5.1.2一级破氰池

(1)设计尺寸

①一级破氰池容积计算

设计流量 Q=100/24=4.2(m3/h)

反应时间取 t=15min

一级破氰池容积 V=Qt/60=4.2×15/60=1.05(m3)

实际容积取理论的120%,V实际=1.2V ≈1.26(m3)

②一级破氰池尺寸

由于反应池容积较小,采用单格池,长L=1.2m,宽B=1.2m,高H=1m,超高h=0.2m。

(2)进出水管管径

一级破氰池进出水管管径同调节池。

(3)附件

ORP计一套,型号PC-310

pH控制仪一套,型号OP5000-6B-0

搅拌机一台,型号JKB-1700,三窄叶螺线浆式

5.1.3二级破氰池

(1)设计尺寸

①二级破氰池容积计算

设计流量 Q=100/24=4.2(m3/h)

反应时间取 t=60min

二级破氰池容积 V=Qt/60=4.2×60/60=4.2(m3)

实际容积取理论的120%,V实际=1.2V ≈5.04(m3)

②二级破氰池尺寸

由于反应池容积较小,采用单格池,长L=2m,宽B=2m,高H=1.3m,超高h=0.2m。

(2)进出水管管径

二级破氰池进出水管管径同调节池。

(3)附件

ORP计一套,型号PC-310

pH控制仪一套,型号OP5000-6B-0

搅拌机一台,型号JKB-1700,三窄叶螺线浆式

5.2含铬废水处理系统

5.2.1调节池

(1)设计参数 池形:方形 流量Q=120m3/d 停留时间HRT=8h (2)工艺尺寸 有效容积 V1=Q×HRT=120×8/24=40m3 实际容积 V=1.2V1=48m3 取 V=50m3 取池子的有效水深h=2.0m 纵向隔板间隔1.0m 则调节池的平面面积为S=V/h=25 m2 取宽b=5m 则长L=5m 纵向隔板间距为1m,则隔板数为4 取调节池超高为0.2m。 (3)进出水管管径

取50mm,实际流速:

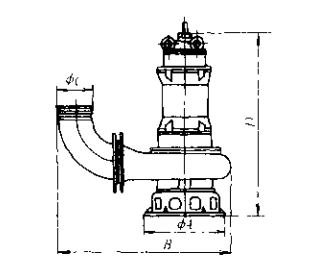

选用潜污泵提升废水,潜污泵放置在调节池内。 选用50QW15-22-2.2型潜污泵2台,1用1备。 |

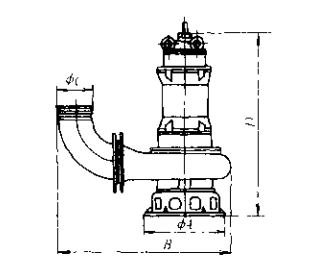

泵相关参数

额定流量 | 额定扬程 | 额定效率 | 电动机功率 | 转速 | 出口管径 |

15m3/h | 22m | 58.4% | 2.2kw | 2840r | 50mm |

QW型潜污泵外形

泵外形尺寸

型号 | øA | B | øC | D |

50QW15-22-2.2 | 240 | 398 | 58 | 683 |

5.2.2铬还原池

(1)设计尺寸

①铬还原池容积计算

设计流量 Q=120/24=5.0(m3/h)

反应时间取 t=30min

铬还原池容积 V=Qt/60=5.0×30/60=2.5(m3)

实际容积取理论的120%,V实际=1.2V ≈3(m3)

②铬还原池尺寸

由于反应池容积较小,采用单格池,长L=2m,宽B=1.5m,高H=1m,超高h=0.2m。

(2)进出水管管径

铬还原池进出水管管径同调节池。

(3)附件

ORP计一套,型号PC-310

pH控制仪一套,型号OP5000-6B-0

搅拌机一台,型号JKB-1700,三窄叶螺线浆式

5.3含镍废水处理系统

5.3.1调节池

(1)设计参数 池形:方形 流量Q=180m3/d 停留时间HRT=8h (2)工艺尺寸 有效容积 V1=Q×HRT=180×8/24=60m3 实际容积 V=1.2V1=72m3 取 V=80m3 取池子的有效水深h=2.0m 纵向隔板间隔1.0m 则调节池的平面面积为S=V/h=40 m2 取宽b=5m 则长L=8m 纵向隔板间距为1m,则隔板数为4 取调节池超高为0.2m。 (3)进出水管管径

取50mm,实际流速:

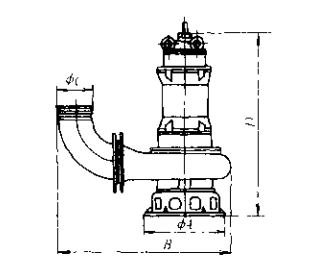

选用潜污泵提升废水,潜污泵放置在调节池内。 选用50QW15-22-2.2型潜污泵2台,1用1备。 |

泵相关参数

额定流量 | 额定扬程 | 额定效率 | 电动机功率 | 转速 | 出口管径 |

15m3/h | 22m | 58.4% | 2.2kw | 2840r | 50mm |

QW型潜污泵外形

泵外形尺寸

型号 | øA | B | øC | D |

50QW15-22-2.2 | 240 | 398 | 58 | 683 |

5.3.2氧化池

(1)设计尺寸

①氧化池容积计算

设计流量 Q=180/24=7.5(m3/h)

反应时间取 t=30min

铬还原池容积 V=Qt/60=7.5×30/60=3.75(m3)

实际容积取理论的120%,V实际=1.2V ≈4.5(m3)

②氧化池尺寸

由于反应池容积较小,采用单格池,长L=2m,宽B=1.5m,高H=1.5m,超高h=0.2m。

(2)进出水管管径

氧化池的进出水管管径同调节池。

(3)附件

ORP计一套,型号PC-310

pH控制仪一套,型号OP5000-6B-0

搅拌机一台,型号JKB-1700,三窄叶螺线浆式

5.4金属离子综合废水处理系统

5.4.1金属离子综合调节池

已知金属离子综合废水每日总处理流量为650m3/d。又经每次前期处理的含氰、含铬、含镍废水共400 m3/d也排到金属离子综合调节池。

(1)设计参数 池形:方形 流量Q=1050m3/d 停留时间HRT=8h (2)工艺尺寸 有效容积 V1=Q×HRT=1050×8/24=350m3 实际容积 V=1.2V1=420m3 取 V=420m3 取池子的有效水深h=5m 纵向隔板间隔1.0m 则调节池的平面面积为S=V/h=84m2 取宽b=6m 则长L=14m 纵向隔板间距为1.2m,则隔板数为4 取调节池超高为0.2m。 (3)进出水管管径

取125mm,实际流速:

选用潜污泵提升废水,潜污泵放置在调节池内。 选用80QW50-10-3型潜污泵2台,1用1备。 |

泵相关参数

额定流量 | 额定扬程 | 额定效率 | 电动机功率 | 转速 | 出口管径 |

50m3/h | 10m | 72.3% | 3kw | 1430r | 125mm |

QW型潜污泵外形

泵外形尺寸

型号 | øA | B | øC | D |

80QW50-10-3 | 340 | 573 | 86 | 886 |

5.4.2絮凝反应池

(1)设计参数 池形:方形 流量Q=1050m3/d 停留时间HRT=20min (2)工艺尺寸 有效容积 V =Q 取V=18m3 取池子的有效水深h=1.0m 则絮凝池的平面面积为S=V/h=18 取宽b=3m 则长L=6m 取池子超高为0.2m。 (3)进出水管管径 絮凝反应池的进出水管管径同金属离子综合调节池。 |

5.4.3斜板沉淀池

(1)参数选取 水力表面负荷:q=4 斜板长度:L=1.0m 斜板净距:d=80mm 斜板厚:b=5mm 各参数都按照规范选取,特别说明:斜板沉淀池的水力负荷相对于普通的沉淀池的水力负荷高,通常按照普通沉淀池的2倍选取,即3~5 (2)工艺尺寸 ①池表面积A A=m2 n---池数,取1 ②池长a a=m 取a=3.5m 核算 q= 满足条件3~5 ③斜板个数m m= ④斜板区高度h3 h3=L×sinθ=1×sin60°=0.87m ⑤污泥斗 取斜板上部清水区高度 取水面超高 取斜板下端与排泥斗之间的缓冲层高度 设4个污泥斗,污泥斗斗底为正方形,泥斗底边长为 h5= 污泥斗容积V: V= ⑥沉淀区总高度H H=h1 h2 h3 h4 h5=0.2 0.8 0.87 1.0 0.69=3.56m 池内停留时间: T= |

5.4.4调节池

(1)设计参数 池形:方形 流量Q=1050m3/d 停留时间HRT=8h (2)工艺尺寸 有效容积 V1=Q×HRT=1050×8/24=350m3 实际容积 V=1.2V1=420m3 取 V=420m3 取池子的有效水深h=5m 纵向隔板间隔1.0m 则调节池的平面面积为S=V/h=84m2 取宽b=6m 则长L=14m 纵向隔板间距为1.2m,则隔板数为4 取调节池超高为0.2m。 (3)进出水管管径

取125mm,实际流速:

选用潜污泵提升废水,潜污泵放置在调节池内。 选用80QW50-10-3型潜污泵2台,1用1备。 |

泵相关参数

额定流量 | 额定扬程 | 额定效率 | 电动机功率 | 转速 | 出口管径 |

50m3/h | 10m | 72.3% | 3kw | 1430r | 125mm |

QW型潜污泵外形

泵外形尺寸

型号 | øA | B | øC | D |

80QW50-10-3 | 340 | 573 | 86 | 886 |

5.5含油废水处理系统

5.5.1隔油池

设计流量为:1.2×300m3/d=4.17L/s

其他参数参照下表:

隔油池计算参数

设计流量 ( | 有效容积 ( | 池外边长(mm) | 池外边长(mm) | 池外边高(mm) | 进池管管底埋深(mm) | 出池管管底埋深(mm) | 型号 |

1 | 0.9 | 1860 | 1360 | 1800~2550 | 850~1600 | 950~1700 | GG-1 |

1.6 | 1.5 | 2360 | 1360 | 1950~2700 | 850~1600 | 950~1700 | GG-2 |

3.2 | 3 | 2900 | 1400 | 2400~3150 | 850~1600 | 950~1700 | GG-3 |

4.8 | 4.5 | 3400 | 1400 | 2700~3450 | 850~1600 | 950~1700 | GG-4 |

根据表格设计隔油池

有效容积:4.5m3 池外边长:3400mm 池外边宽:1400mm

池外边高:3000mm 进池管管底埋深:1400mm

出池管管底埋深:1400mm 型号:GG-4

进出水管径取75mm

5.5.2气浮池

1、设计参数:

处理水量Q=12.5m3/h ;气浮池内接触时间T1=2min;分离室内停留时间Ts=20min;分离室上升流速vs=1.5mm/s;回流比R=30%

2、设计计算:

(1)接触室容积:

Vc=(Q QP)×T1/60=(12.5 12.5×30%)×2/60=0.54m3

(2)分离室容积:

Vs=(Q QP)×Ts/60=(12.5 12.5×30%)×20/60=5.4m3

(3)气浮池水深:

H=1.5×Ts/1000=1.5×20×60/1000=1.8m,取2m

(4)分离室面积和长度:

As=VS/H=5.4/2=2.7m2

取池宽B=1m

则分离室长度L= As/B=2.7/1=2.7m

为便于施工长度取3m,则分离室面积为3m2

(5)接触室面积和长度:

接触室水深与分离室水深相同,即2m

Ac= Vc/H=0.54/2=0.27m2

Lc= Ac/B=0.27/1=0.27m

为便于施工长度取0.3m,则实际分离室面积为0.3m2

接触室出水断面高H2=Lc=0.3m

- 气浮池集水管计算

集水管采用穿孔管,沿池长方向均匀布一根,集水量q=16.5m3/h,选用直径D=100mm。取小孔流速为0.6m/s,集水管小孔面积S=q/(60×v1)=16.5/(3600×0.6)=0.008m2 取小孔直径D1=0.05m,则孔数N=4×S/(3.14×D12)=5个 气浮池长为3.3m,穿孔管有效长度L取3m,则孔距I=L/n=3/5=600mm,浮渣槽深度h′取0.5m,槽底坡度i=0.05,坡向排泥管采用Dg=100mm |

4、溶气释放器的确定

选取TV型溶气释放器,型号为TV-Ⅱ(溶气水支管直径31mm),规格为Φ20cm,流量为2m3/h,作用直径为60cm,因此,每个接触室安装8个TV型溶气释放器

5、泵的选择

选取32LT-150×1深井泵,流量15m3/h,扬程8m,转速2900r/min,出口直径40mm

6、刮渣机选择

TQ-2型桥式刮渣机,由于,气浮池净宽为1m,所以轨道中心距为1.12m

5.5.3 SBR反应池

1、SBR反应池容积计算

日处理水量Q=1350m3 根据y=0.2732x 1.80 则进水水质COD420mg/L,可换算为117mg/L 则出水水质COD80mg/L,可换算为24mg/L 设SBR运行每一周期时间为6h,进水时间1.5h,反应时间2.0h,沉淀时间1.0h,排水时间1.5h: 周期数:n=24/6=4 根据运行周期时间安排和自动控制特点,SBR反应池设置4个 SBR处理污泥负荷设计为Ns=0.3kgBOD5/(kgMLSS.d),设 f=0.85,SVI=90(SVI在100以下沉降性良好),则 (1)污泥沉降体积为: (2)每池的有效容积为: (3)选定每池尺寸L×B×H=7×4×3.5=98m3﹥95.63m3 采用超高0.5m,故全池深为4.0m (4)池内最低水位: (5)出水管管径:

取150mm,实际流速:

|

- 排泥量及排泥系统

(1)SBR产泥量 SBR生物代谢产泥量为

式中: a—微生物代谢增系数,kgVSS/kgBOD b—微生物自身氧化率,1/d 根据污泥性质,参考类似经验数据,设a=0.70,b=0.05,则有:

假定排泥含水率为P=99.2%,则排泥量为:

考虑一定的安全系数,则每天排泥量为10m3/d |

- 需氧量及曝气系统设计计算

(1)需氧量计算 SBR反应池需氧量O2计算式为

式中:--微生物代谢有机物需氧率,kg/kg --微生物自氧需氧率,1/d —去除的BOD5(kg/m3) 经查有关资料表,取,需氧量为:

(2)供气量计算 设计采用塑料SX-1型空气扩散器,敷设SBR反应池池底,淹没深度H=3.5m。SX-1型空气扩散器的氧转移效率为EA=8%。 查表知20℃,30℃时溶解氧饱和度分别为Cs(20)=9.17mg/L,Cs(30)=7.63mg/L 空气扩散器出口处的绝对压力Pb为:

空气离开反应池时,氧的百分比为:

反应池中溶解池平均饱和度为:(按最不利温度条件计算)

水温20℃时曝气池中溶解氧平均饱和度为:

20℃时脱氧清水充氧量为:

式中:—污水中杂质影响修正系数,取0.8(0.78~0.99) —污水含盐量影响修正系数,取0.9(0.9~0.97) —混合液溶解氧浓度,取c=4.0 最小为2 —气压修正系数,取1 反应池中溶解氧在最大流量时不低于2.0mg/L,即取Cj=2.0,计算得:

SBR反应池供气量Gs为:

每立方污水供气量为:

VF—反应池进水容积(m3/h) 去除每千克BOD5的供气量为:

Sr—去除的BOD5(kg/m3) 去除每千克BOD5的供氧量为:

(3)空气管计算 鼓风机房出来的空气供气干管,在相邻两SBR池的隔墙上设有三根供气支管,为4个SBR池供气。在每根支管上设有3条配气竖管,为SBR池配气,4池共6根供气支管,18条配气管竖管。每条配气管安装SX-Ⅰ扩散器6个,每池共18个扩散器,全池共72个扩散器。每个扩散器的服务面积为28m2/18个=1.56m2/个。空气支管供气量为:

1.25—安全系数 由于SBR反应池交替运行,4根空气支管不同时供气,故空气干管供气量为1.87m3/min。 选用SX-Ⅰ型盆形曝气器,氧转移效率6~9%,氧动力效率1.5~2.2kg/(kwh),供气量20~25m3/h,服务面积1~2m2/个。 (4)滗水器 本设计采用BFR125浮动式滗水器,处理量为80m3/h。 (5)鼓风机房 鼓风机房要给SBR池供气,选用RC-80型罗茨鼓风机两台,一用一备。设备参数: 流量:2.03m3/min 升压:49.0kPa 配套电机型号:Y100 功率:5.5kW 转速:1150r/min 机组最大重量:504kg 确定鼓风机房L×B=5×3×3m |

5.6其他构筑物设计

5.6.1消毒池

考虑本次电镀污水厂的水量较稳定、经济成本及可控性,本次消毒方式采用液氯消毒。

(1)本次设计消毒池池型为接触式消毒池,为保证充分接触,池子采用隔板式消毒池。

(2)设计参数的确定

设计污水量0.02m3/s,布置一个消毒池

设计停留时间取T=30min;隔板间间距取b=1m。

(3)设计计算

由上设计参数可知,池子容积为V=qt=0.02×30×60=36m3,池子的有效水深取h=2m,则池子的表面积为A=V/h=18m2

隔板间距(含板厚)为1m,板厚150mm,设计布置2块隔板,则池子的宽度B=(2 1)×1=3m,池子的长度L=A/B=6m

安全超高取0.3m,则池子的总高度为2.3m.

进出水管径150mm

因此隔板消毒池的尺寸为L×B×H=6×3×2.3m

(4)加氯量计算

设计最大加氯量为3mg/L,则加氯量为

本次设计采用氯瓶加氯,氯瓶容量为500kg,尺寸为:外径×瓶高=600mm×1800mm。

5.6.2污泥浓缩池

污泥浓缩采用重力浓缩,浓缩池的个数取1个,总污泥量等于斜板沉淀池污泥量以及SBR反应池污泥量之和。总污泥量: W0=10 1.13=11.13m3/d 污泥浓缩池面积;

式中: W0—污泥量,m3/d; C0—污泥固体浓度,取10kg/m3; G—污泥固体通量,取30kg/(m2/d) 污泥浓缩池截面设计为圆形,则浓缩池直径为:

取2.2m 浓缩池的有效水深h1为:

T—浓缩时间,取16h 超高取h2=0.3m,缓冲层高度h3=0.3m,浓缩池设机械刮泥,池底坡度i=0.05,污泥斗上底直径D1=1m,下底直径D2=0.5m。倾角取60°,则底坡落差:

污泥斗高度:

则浓缩池的总高度: H=h1 h2 h3 h4 h5=2.0 0.3 0.3 0.03 0.43=3.06m 浓缩池上层产生的上清液排入到调节池中,底部浓缩后的污泥进入贮泥池,浓缩前污泥含水率97%,浓缩后含水率95%,则浓缩后污泥体积为:

|

5.6.3贮泥池

设一个贮泥池,贮泥时间为T=20h,则贮泥池的体积:

设贮泥池形状为圆形,每座池子的有效水深取h=2m,则每座池的直径为: ,取2m 取超高为0.3m,故贮泥池高为2.3m。 |

5.6.4污泥脱水机房

本次设计污泥脱水采用板框压滤机。进入脱水机房的污泥流量为W2=6.68m3/d 经板框压滤机脱水后,设污泥的含水率降为60%或更低,则脱水后的污泥流量为:

选用型号相同的三台(两用一备)板框压滤机,污泥脱水机房平面尺寸取L×B=8×6m,构筑物高度取H=4m。 |

第六章 电镀污水厂平面高程布置

6.1平面布置

将各个水处理构筑物在平面图上画出,详见平面图。另外需布置辅助构筑物,具体尺寸如下:

综合楼总面积50m2,平面尺寸10m×5m;

化验室总面积60m2,平面尺寸10m×6m;

机电维修间总面积50m2,平面尺寸10m×5m;

传达室总面积9m2,平面尺寸3m×3m;

食堂总面积50m2,平面尺寸10m×5m;

浴室总面积25m2,平面尺寸5m×5m;

堆棚总面积30m2,平面尺寸6m×5m;

职工宿舍总面积30m2,平面尺寸6m×5m;

6.2高程布置

6.2.1水头损失计算

各单体构筑物和连接管道水头损失如下:

1、单体构筑物水头损失

如下表;

构筑物名称 | 自身水损(m) |

一级破氰池 | 0.3 |

二级破氰 | 0.3 |

铬还原池 | 0.3 |

隔油池 | 0.3 |

气浮池 | 0.2 |

氧化池 | 0.3 |

SBR池 | 0.5 |

絮凝反应池 | 0.3 |

斜板沉淀池 | 0.2 |

金属离子调节综合池 | 0.5 |

消毒池 | 0.3 |

调节池 | 0.1 |

2、管道与阀门水损估算

管道管材采用沿程水损按照hl=i·L计算,局部水损按照hj=ξ·v2/2g计算,其中i、ξ查规范确定,计算结果如下:

构筑物名称 | 沿程水损hl(m) | 局部水损hj(m) | 总水损(m) |

调节池-一级破氰池 | 0.072 | 0.009 | 0.081 |

一级破氰池-调节池 | 0.086 | 0.014 | 0.1 |

调节池-二级破氰池 | 0.080 | 0.013 | 0.093 |

二级破氰池-金属离子综合调节池 | 0.076 | 0.014 | 0.09 |

调节池-铬还原池 | 0.083 | 0.013 | 0.096 |

铬还原池-金属离子综合调节池 | 0.075 | 0.014 | 0.089 |

调节池-氧化池 | 0.086 | 0.014 | 0.1 |

氧化池-金属离子综合调节池 | 0.093 | 0.015 | 0.108 |

金属离子综合调节池-絮凝反应池 | 0.104 | 0.014 | 0.114 |

隔油池-气浮池 | 0.125 | 0.016 | 0.141 |

气浮池-SBR池 | 0.115 | 0.014 | 0.129 |

絮凝反应池-斜板沉淀池 | 0.106 | 0.014 | 0.120 |

斜板沉淀池-调节池 | 0.087 | 0.016 | 0.103 |

调节池-SBR池 | 0.102 | 0.015 | 0.117 |

SBR池-消毒池 | 0.116 | 0.014 | 0.130 |

3、构筑物水面高程

构筑物名称 | 水面高程(m) |

调节池 | 3.164 |

一级破氰池 | 1.983 |

调节池 | 2.583 |

二级破氰池 | 1.690 |

调节池 | 2.585 |

铬还原池 | 1.389 |

金属离子综合调节池 | 5.000 |

氧化池 | 1.908 |

调节池 | 2.608 |

絮凝反应池 | 0.386 |

斜板沉淀池 | 2.266 |

调节池 | 3.263 |

SBR池 | 2.246 |

消毒池 | 0.116 |

气浮池 | 0.775 |

隔油池 | 1.916 |

第七章 经济分析

7.1土建费用

土建费用单价按照地上水池450元/m3,地下水池500元/m3,建筑1200元/m3,道路混凝土380元/m3计算,详见下表:

名称 | 面积 | 单价 | 造价(万元) |

调节池 | 地上水池体积992.3m3 地下水池体积112.3 m3 | 地上水池450元/m3 地下水池500元/m3 | 50.3 |

一级破氰池 | 地上水池体积1.7m3 | 450元/m3 | 0.08 |

二级破氰池 | 地上水池体积6m3 | 450元/m3 | 0.27 |

铬还原池 | 地上水池体积3.6m3 | 450元/m3 | 0.16 |

氧化池 | 地下水池体积5.1m3 | 500元/m3 | 0.26 |

絮凝反应池 | 地上水池体积11.1m3 地下水池体积10.5 m3 | 地上水池450元/m3 地下水池500元/m3 | 1.02 |

斜板沉淀池 | 地上水池体积12.7m3 地下水池体积30.2m3 | 地上水池450元/m3 地下水池500元/m3 | 2.08 |

隔油池 | 地上水池体积9.1m3 地下水池体积25.6m3 | 地上水池450元/m3 地下水池500元/m3 | 1.69 |

气浮池 | 地上水池体积4.0m3 地下水池体积3.5m3 | 地上水池450元/m3 地下水池500元/m3 | 0.4 |

消毒池 | 地上水池体积35.7m3 地下水池体积5.7m3 | 地上水池450元/m3 地下水池500元/m3 | 1.89 |

鼓风机房 | 建筑面积45m2 | 1200元/m2 | 5.4 |

加氯间 | 建筑面积68.25m2 | 1200元/m2 | 8.2 |

加药间 | 建筑面积46.8m2 | 1200元/m2 | 5.6 |

反冲洗与回流泵房 | 建筑面积22.8m2 | 1200元/m2 | 2.8 |

SBR池 | 地上水池体积43.5m3 地下水池体积68.5m3 | 地上水池450元/m3 地下水池500元/m3 | 5.4 |

污泥浓缩池 | 地上水池体积3.7m3 | 500元/m3 | 0.02 |

贮泥池 | 地下水池体积3.14m3 | 500元/m3 | 0.02 |

污泥脱水机房 | 建筑面积192m2 | 1200元/m2 | 23.0 |

附属构筑物 | 建筑面积85m2 | 1200元/m2 | 10.2 |

道路混凝土 | 混凝土体积547.5m3 | 380元/m3 | 20.8 |

总计 | 230.4 | ||

7.2设备费用

名称 | 数量 | 单价(元) | 造价(万元) |

调节池潜污泵 | 12 | 4000 | 4.8 |

气浮设备 | 1 | 50000 | 5 |

调节池搅拌机 | 6 | 4100 | 2.46 |

贮泥池搅拌机 | 1 | 2500 | 0.25 |

反冲洗泵 | 2 | 3000 | 0.6 |

回流泵 | 2 | 3000 | 0.6 |

污泥泵 | 3 | 4300 | 1.29 |

计量泵 | 6 | 2000 | 1.2 |

罗茨鼓风机 | 2 | 4000 | 0.8 |

起重机 | 1 | 2000 | 0.2 |

刮泥机 | 1 | 6500 | 0.65 |

板式压滤机 | 3 | 55000 | 16.5 |

ORP测量仪 | 4 | 900 | 0.36 |

空气扩散器 | 72 | 8 | 0.06 |

溶气释放器 | 7 | 110 | 0.08 |

总计 | 34.85 | ||

7.3材料费用

名称 | 长度(m) | 材料 | 重量(吨) | 综合单价 | 造价(万元) |

污水处理管 DN40、DN50、DN75、DN100 DN125 | 324.2 | 钢 | 22.36 | 4200元/吨 | 9.4 |

污泥处理管 DN15、DN200 | 23.9 | 钢 | 4.07 | 4200元/吨 | 1.7 |

鼓风气管 DN200 | 8.5 | 钢 | 0.84 | 4200元/吨 | 0.35 |

加药管DN50 | 16 | 钢 | 0.20 | 4200元/吨 | 0.08 |

厂区给水线 DN10、DN200 | 78 | PE | — | 58元/m | 0.45 |

厂区污水线 DN10、DN200 | 78.2 | HDPE | — | 20元/m | 0.16 |

阀门与 管道附件估算 | 30 | ||||

总计 | 42.1 | ||||

7.4总费用

安装费估算30万元,则一次性总投资费用为土建费、设备费、材料费与安装费总和,总投资为230.4 34.85 42.1 30=337.35万元。

结论

某电镀工艺园区废水处理工艺设计从开始到完成共历时三个月,出水水质最终达到了任务书中出水水质要求,完成了本次毕业设计任务。

本设计完成的图集包括:电镀污水厂平面布置图、电镀污水厂管线综合图、电镀污水厂高程布置图、调节池平剖面图两张,隔板接触消毒池平剖面图、隔油池平剖面图、SBR池平剖面图、斜板沉淀池平剖面图、絮凝反应池平剖面图、各类水处理构筑物平剖面图、气浮池平剖面图、工艺设计总说明,共13张。

参考文献

- 执行的主要设计规范和标准

- 中华人民共和国国家标准,地表水环境质量标准 (GB3838-2002)

- 中华人民共和国国家标准,城镇污水处理厂污染物排放标准(GB18918-2002)

- 中华人民共和国国家标准,污水综合排放标准(GB8978-1996)

- 中华人民共和国国家标准,给水排水制图标准(GB/T50106-2001)

- 中华人民共和国建设部.《室外排水设计规范》(GB50016-2006)(2014版)

- 主要参考书目

- 张自杰,排水工程(第五版).中国建筑工业出版社,2015.

- 中国市政工程西南设计研究院主编,给水排水设计手册,第1册,常用资料,中国建筑工业出版社,2002.

- 北京市市政工程设计研究院主编,给水排水设计手册,第5册,城镇排水,中国建筑工业出版社,2004.

- 上海市政工程设计研究院主编,给水排水设计手册,第9册,专用机械,中国建筑工业出版社,2002.

- 中国市政工程西北设计研究院主编,给水排水设计手册,第11册,常用设备,中国建筑工业出版社,2002.

- 中国市政工程华北设计研究院主编,给水排水设计手册,第12册,器材与装置,中国建筑工业出版社,2002.

致谢

本毕业设计是在我的毕业设计指导老师孙永军老师悉心指导下完成的。感谢孙老师在毕业设计期间专业而又细心的讲解与指导,使我顺利完成此次毕业设计。在此谨向孙永军老师致以深深的敬意与感激!

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。

HRT=1050/24×(20/60)=14.58m3

HRT=1050/24×(20/60)=14.58m3

/(

/( ·h)

·h) /(

/( ·h)

·h) =0.8m

=0.8m =0.2m

=0.2m =1.0m

=1.0m =0.3m,,泥斗倾角为β=60,上底边长b=1.0m,所以泥斗高

=0.3m,,泥斗倾角为β=60,上底边长b=1.0m,所以泥斗高 为:

为: )

) )

)