低吸水率水性环氧树脂的制备与表征毕业论文

2020-04-24 11:19:39

摘 要

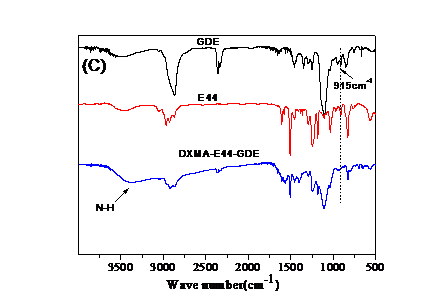

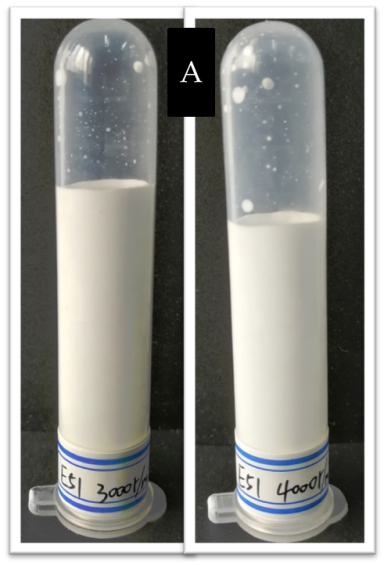

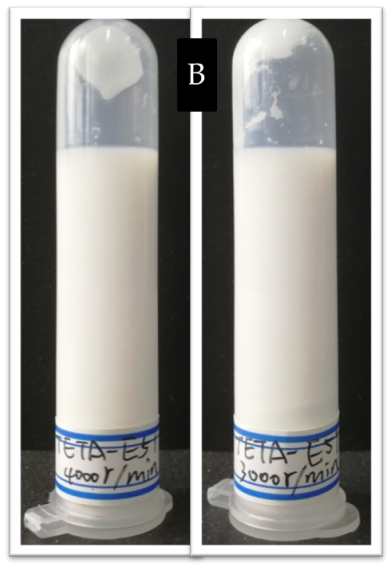

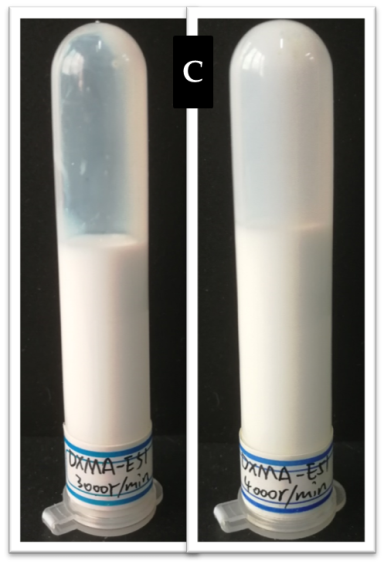

本课题利用聚乙二醇6000(PEG6000)和E44树脂制备了PEG-E44环氧乳化剂,通过乳化剂乳化法乳化E51树脂制备出(PEG-E44)/E51环氧乳液;用三乙烯四胺(TETA)、E44树脂和苄基缩水甘油醚(692)制备了TETA-E44-692型固化剂,用间苯二甲胺(DXMA)、E44树脂和聚乙二醇二缩水甘油醚(GDE)制备了DXMA-E44-GDE型固化剂,并利用上述两种固化剂通过固化剂乳化法分别对E51树脂进行水性化处理,制备了(TETA-E44-692)/E51和(DXMA-E44-GDE)/E51两种环氧乳液。通过表征,得出以下结论:

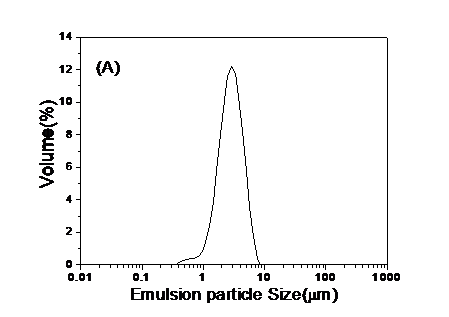

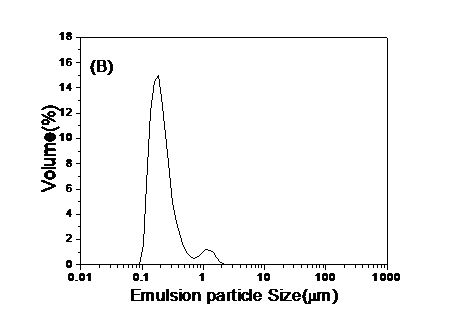

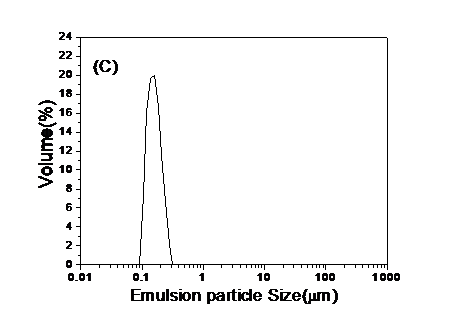

两种体系制备的水乳液均具有良好的稳定性;(DXMA-E44-GDE)/E51乳液粒径约为0.1μm,且粒径分布最窄,而(PEG-E44)/E51乳液粒径约为3μm,粒径分布最宽;(DXMA-E44-GDE)/E51乳液固化产物的吸水率仅为7%,而(PEG-E44)/E51乳液固化产物的吸水率大于20%;(TETA-E44-692)/E51和(DXMA-E44-GDE)/E51的固化产物均具有良好的力学性能。

关键词:水性环氧树脂 制备方法 表征分析 吸水率

Preparation and characterization of low water absorption waterborne epoxy resin

Abstract

In this paper, the PEG-E44 epoxy emulsifier was prepared by using polyethylene glycol 6000 (PEG6000) and E44 resin, and the (PEG-E44)/E51 epoxy emulsion was prepared by emulsification of E51 resin by Emulsifier emulsification method; The TETA-E44-692 type curing agent was prepared with triethylenetetramine (TETA), E44 resin and benzyl glycidyl ether (692), m-xylylenediamine (DXMA), E44 resin and polyethylene glycol diglycidyl ether (GDE) were used to prepare the DXMA-E44-GDE type curing agent,and E51 resin was treated by the curing agent emulsification method using the above two curing agents , respectively, to prepare the (TETA-E44-692)/E51 and the (DXMA-E44-GDE)/E51 two epoxy emulsions. According to the characterization result, the conclusions are as follows:

The aqueous emulsion prepared by the two systems has good stability; the (DXMA-E44-GDE)/E51 emulsion has a particle size of about 0.1 μm and the particle size distribution is the narrowest, while the (PEG-E44)/E51 emulsion has a particle size of about 3 μm and the widest particle size distribution; the (DXMA-E44-GDE)/E51 emulsion cured product has a water absorption of only 7%, while the (PEG-E44)/E51 emulsion cured product has a water absorption rate higher than 20%; (TETA-E44-692)/E51 and (DXMA-E44-GDE)/E51 cured products all have good mechanical properties.

Key words:Waterborne epoxy resin;Preparation;Characterization analysis;Water absorption rate

目 录

摘 要 Ⅰ

ABSTRACT ..Ⅱ

第一章 绪论 1

1.1 环氧树脂及其应用 1

1.1.1 环氧树脂 1

1.1.2 环氧树脂的应用 1

1.2 水性环氧树脂及其应用 1

1.2.1 水性环氧树脂 1

1.2.2 水性环氧树脂的应用 2

1.3 环氧树脂研究进展 2

1.3.1 国外情况简介 2

1.3.2 国内情况简介 2

1.4 水性环氧树脂发展历程 3

1.4.1 第一代水性环氧 3

1.4.2 第二代水性环氧 3

1.4.3 第三代水性环氧 3

1.5 水性环氧树脂合成方法 4

1.5.1 机械法 4

1.5.2 相反转法 4

1.5.3 固化剂乳化法 4

1.5.4 化学改性法 5

1.6 课题目的与意义 6

第二章 实验部分 7

2.1 原料及设备 7

2.1.1 主要原料 7

2.1.2 仪器设备 7

2.2 水性环氧乳液的制备 8

2.2.1 (PEG-E44)/E51乳液的合成 8

2.2.2 (TETA-E44-692)/E51乳液的合成 8

2.2.3 (DXMA-E44-GDE)/E51乳液的合成....................... 9

2.3 固化薄膜的制备 9

2.4 表征手段 10

2.4.1 红外光谱分析 10

2.4.2 稳定性测试 10

2.4.3 粒径分析 10

2.4.4 耐水性测试 10

2.4.5 力学性能测试 10

2.4.6 扫描电子显微镜分析 10

第三章 实验结果及讨论 11

3.1 IR分析 11

3.2 离心机与激光粒度仪分析 12

3.3 吸水率分析 14

3.4 力学性能分析 15

3.5 SEM分析 17

第四章 结论与展望 18

4.1 结论 18

4.2 展望 18

参考文献 20

致谢 22

第一章 绪论

1.1 环氧树脂及其应用

1.1.1 环氧树脂

环氧树脂泛指分子中含有两个或两个以上环氧基团的一类有机高分子化合物[1]。环氧树脂的分子结构是以分子链中含有活泼的环氧基团为特征,环氧基团可以位于分子链的末端、中间或成环状结构[2]。但它们只有在加入不同类型的固化剂如胺类、酸酐类或离子聚合物等使它转变为三向网状立体结构且不溶不熔的高聚物后,它们才能显示出不同的性能,应用于各个领域。

1.1.2 环氧树脂的应用

环氧树脂的商用应用己历经了大约50年,如今被广泛应用在现代工业上[3]。环氧树脂作为一类广泛应用于涂料、黏合剂工业的热固性聚合物材料,具有粘结强度高、固化收缩率低、力学性能优异及耐溶剂、耐腐蚀性能优良等优点,正是由于它们具有如此优异的综合性能,所以充分展现了其商业价值和应用前景,还为涂料行业未来的发展打下了坚实的基础。

1.2 水性环氧树脂及其应用

1.2.1 水性环氧树脂

传统环氧涂料在制备和施涂阶段会挥发大量的有机溶剂[4],这些有毒物质不仅会严重影响着大气、水流等生态环境,也会对人体健康造成巨大的危害。所以,对高性能的零VOC或低VOC的水性环氧树脂涂料的研究开发是当前涂料工业的重点[5]。水性环氧树脂是指通过物理或化学的方法使环氧树脂以微粒或液滴的形式分散在以水为连续相的分散介质中而获得的稳定分散体系[6]。水性环氧树脂的防腐性能和附着能力良好,能够应用于室内、室外、底漆、面漆等多种环境[4]。因此,研究和开发零VOC或低VOC且稳定的水性环氧树脂体系具有重大的意义[4]。吸水率是用百分率来表示物体在正常大气压下吸水程度的物理量,而低吸水率水性环氧树脂的制备代表着传统水性环氧固化物在耐水性不足方面的劣势得以解决。

1.2.2 水性环氧树脂的应用

水性环氧涂料既具有溶剂型环氧涂料良好的耐化学品性、附着性、物理机械性、电气绝缘性,又有低污染、施工简便、价格便宜等特点[7]。通过基料树脂、固化剂、改性剂等组分的合理配比[8],水性环氧树脂已经在各个领域发挥着自己的优异性能,不断改善着人们的生活体验,如在修路、防腐、地坪方面。在国际涂料标准中,水性环氧涂料也被列入了重防腐涂料范畴[7]。

1.3 环氧树脂研究进展

1.3.1 国外情况简介

国外由于工业革命的原因,很早地便开始了对环氧树脂的探索。在1891年,德国的林德曼用对苯二酚与环氧氯丙烷进行缩聚反应成树脂,并首次用酸酐使之固化。1930年,瑞士的皮埃尔·卡斯坦和美国的格林·李采用有机多元胺对林德曼的树脂进行固化,结果显示,这种物质具有很高的粘接强度,这次发现成功地引起了人们的重视。20世纪40年代中期,斯文和他的同事们开始对聚不饱和天然油的环氧化进行研究。环氧树脂第一次具有工业价值的制造是在1947年由美国Devoe-Raynolds公司完成的[9],人们发现这种树脂几乎可与其他热固性塑料的性能相媲美。1955~1965年间,环氧树脂的制备技艺快速发展并走向成熟,它们已经成为近现代工业领域的一个重要部分。70年代中期,这种新型材料的生产迎来了全球范围内的大爆发,世界各国都在大量研发这种新材料并不断拓展着它们的能力与作用,在这段时期内,耐老化树脂和阻燃型树脂发展的尤其迅速。近年来,为了响应保护环境的号召,科学家们又开发了水性环氧树脂、粉末环氧树脂等友好型产品。随着环氧树脂开发的种类越来越多,它们在工业生产中的作用越来越大,环氧树脂就这样逐渐作为一个热门行业在世界范围内发展了起来。

1.3.2 国内情况简介

我国研究环氧树脂始于1956年,在60年代开始对一些新型脂环族环氧树脂进行研究,到70年代末期,我国已形成从单体、树脂、辅助材料,从科研、生产到应用的完整工业体系[10]。尽管在研发历史与经验上远远落后于国外的研究,但是国内的科学家们汲取各方智慧与知识,也制备出了各种性能优异的环氧树脂。现在,环氧树脂以各种形式出现在人们的日常生活和前沿科技中,无论是生活中使用的胶水或是罐头的内壁涂层,还是举国瞩目的火箭、卫星及高铁内的复合材料,环氧树脂都作为重要组成部分而在起着作用。在全国人民的努力下,环氧树脂的产量和应用水平正在飞速增长与发展,这也代表着我国的工业生产技术正在迈入一个新台阶。

1.4 水性环氧树脂发展历程

1.4.1 第一代水性环氧

以Casmide 360为标志的第一代水性环氧树脂体系出现在20世纪70年代至80年代初,是将液体环氧树脂与胺类化合物反应制备的水性体系,胺类化合物起乳化剂和固化剂双重作用[11]。第一代水性环氧树脂体系主要是通过固化剂的水性化技术实现环氧树脂体系的水性化,而它的缺陷在于体系凝胶后不发生相分离,且固化速度慢,体系初始的黏度大,施工期限短[12]。所用的液体环氧树脂相对分子质量低,涂膜耐腐蚀性差,树脂与固化剂交联密度大,涂膜硬度大,柔韧性和耐冲击性较差[12]。

1.4.2 第二代水性环氧

20世纪80年代初期出现了“Ancarez AR5500”双组分水性环氧树脂为代表的第二代水性环氧树脂体系[12]。这一体系使用高相对分子质量的固体环氧树脂水分散体作为水性树脂组分,由于树脂本身具有水分散性,因此这一体系可以用疏水性较强的胺类固化剂固化,成膜物的耐溶剂性、耐水性、耐磨性和柔韧性均得到提高[12]。这个体系也有一定的缺点,比如需采用机械法使相对分子质量较大的固体环氧树脂分散于水中制备环氧树脂的水分散体,其稳定性不高且应用范围受到局限,并且需要添加共溶剂提高树脂与固化剂的相容性以辅助成膜,增加体系的VOC[12]。

1.4.3 第三代水性环氧

第三代水性环氧体系是由美国Shell企业在上世纪90年代研究开发成功的,该体系的一个显著特点是把环氧树脂和固化剂均设计成分散体形式[13]。由于环氧树脂和固化剂都接上了非离子型表面活性物质[14],这能减少体系中游离的表面活性剂,增强体系的稳定性[12]。

1.5 水性环氧树脂合成方法

由于环氧树脂结构中含有较长的非极性分子主链,这些链段使其与水几乎不相容,导致环氧树脂在水中的分散性很差,所以制备水性环氧树脂要向其分子中引入强亲水链或者在其体系中加入亲水的组分[6],制得稳定的乳液。目前制备水性环氧树脂的方法主要有机械法、相反转法、固化剂乳化法和化学法等[6]。

1.5.1 机械法

机械法也被称为直接乳化法,是在乳化剂的作用下,采用球磨机、胶体研磨机、均质机等机械手段,在一定温度下将环氧树脂以微粒状态分散在水中[1]形成乳液的方法。机械法制备水性环氧树脂乳液,其优点有生产成本较为低廉、操作流程相对简单、乳化剂的加入量相对较少等[15]。但乳液粒径大(10μm以上),且粒径分布较宽,乳液稳定性差、成膜性能差[1],由于高分子量双酚 A 型环氧树脂在常温下呈现固态,且熔点较高,所以用机械法乳化所得乳液效果不佳。

1.5.2 相反转法

相反转法是在外加乳化剂和高速剪切的作用下,通过改变水相的体积,将聚合物从油包水(W/O)状态转变成水包油(O/W)状态[15]来制备水性环氧的方法。相反转法制备水性环氧树脂乳液时,首先将环氧树脂与合适的乳化剂充分混合均匀,然后向其中逐渐加入去离子水,同时用高速分散机对其进行搅拌,开始加入去离子水的量较少,乳液体系呈现油包水(W/O)状态,随着去离子水量的逐渐提高,乳液体系黏度缓慢下降,直至体系黏度迅速降低,此时乳液由油包水(W/O)变为水包油(O/W)状态,即制得稳定均一的水性环氧树脂乳液[16]。相反转法几乎可将所有的高分子树脂借助外加乳化剂的作用,并通过物理乳化的方法制得相应的乳液[17]。此法操作简便,成本低,且所需乳化剂的用量较少,除此之外,相反转法制备出来的乳液粒径远远小于机械法,制备情况良好的情况下可达纳米级,并且具有良好的稳定性。但是,此法制备出的乳液效果与多项因素有关,如无法确定合适的乳化剂种类及用量、乳化温度、搅拌速度等因素,则无法制备出稳定的环氧乳液。

1.5.3 固化剂乳化法

固化剂乳化法是利用具有乳化效果的固化剂来乳化环氧树脂[1]。一般多为是对多元胺类环氧固化剂通过化学改性的方法使其具有强亲水性能[18],同时,它还能做环氧树脂的乳化剂。将固化剂水溶液和环氧树脂混合,利用固化剂与环氧树脂发生反应,在其反应程度远未达到环氧树脂固化交联密度前,得到固化剂-环氧树脂预聚物,在后续的环氧树脂水性化操作中,此预聚物便充当乳化剂的作用将环氧树脂很好的乳化在水中,即可得到稳定的水性环氧树脂乳液[19]。乳化剂的亲水亲油平衡值可以采用加入乙酸成盐或引入其他亲水性链段来调节[1]。固化剂乳化法的优点在于制备过程中体系无需再外加乳化剂,生成的环氧乳液稳定性及成膜性好,乳液粒径小,且环氧树脂和环氧固化剂之间相容性良好。但是,此法的缺陷在于工艺复杂。

1.5.4 化学改性法

化学改性法是将亲水性基团或链段直接引入到环氧树脂分子链上,这些亲水性基团或者具有表面活性作用的链段可帮助环氧树脂在水中分散[1]。亲水性基团或链段的引入都是通过形成共价键的方法[1],所以乳液稳定性较好,粒径尺寸小(纳米级)。引入的亲水性基团或链段可以是阴离子型、阳离子型或非离子型[1]。虽然存在反应步骤多、工艺复杂的问题,但化学改性法制备的水性环氧乳液大多具有实用意义,所以化学改性法也一直是人们的重点研究方向。

1.引入阴离子基团或链段

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。