立柱对接焊接轨迹规划及机器人控制算法毕业论文

2020-02-17 19:50:28

摘 要

随着建筑业的飞速发展,楼房建造中出现了使用立柱建成的房屋基体,其建造方法是用多个标准化的立柱对接堆叠成需要的高度,对接形成坡口采用焊接的方法连接。这种方法有建造速度快,基体稳定性强,立柱标准化等优点。但是钢构件厚度较大,形成的坡口尺寸略大,为了提升焊接质量需要采用最稳固的焊接方法[1],所以现场采用焊接机器人用多层多道焊接方法填充对接破口。本文针对立柱对接焊接的需要,以设计开发焊接机器人自动焊接为研究目标,研究立柱对接焊接轨迹规划和机器人控制算法,开发立柱对接焊接轨迹规划软件,并进行仿真和实验。本文的主要研究内容如下。

(1)结合现场环境规定一些焊接要求,在分析一些大型焊接场景和国标规定的基础上,提出需要多层多道焊完成坡口填充。为此设计立柱对接焊接机器人自动焊接流程和总体方案。

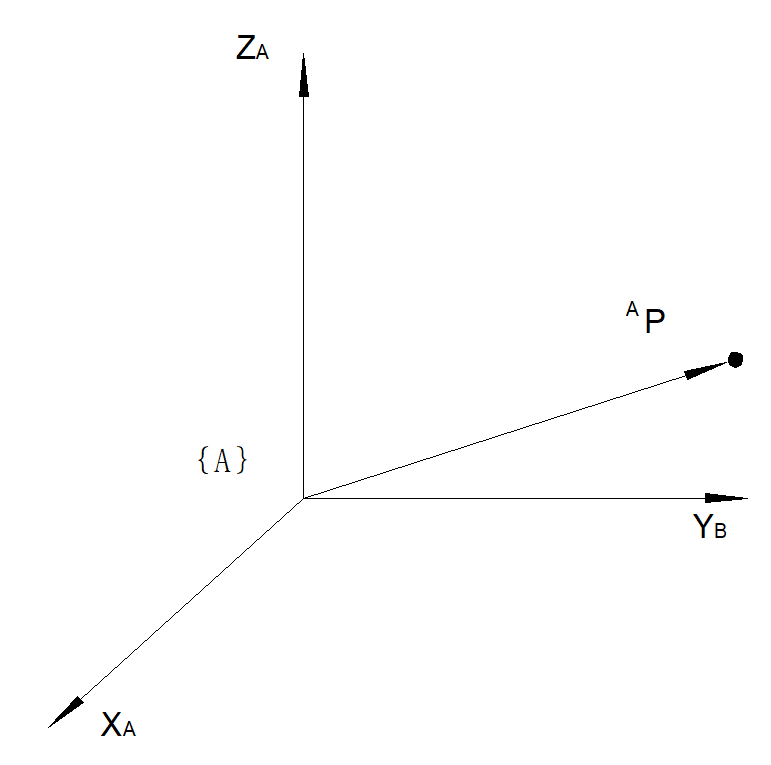

(2)建立了立柱对接焊接机器人运动学方程,确定了D-H参数。在此基础上进行了机器人控制算法分析,并运用MATLAB建模仿真,用一个位姿为例验证了D-H参数运动学方程和控制算法的正确性。

(3)罗列了现场存在的立柱对接坡口形式进行分析,设计了一种通用的焊接轨迹规划的算法,并使用这一算法进行了焊接轨迹规划软件的开发,对程序逻辑进行了说明。

(4)利用实验室资源搭建了基于GALIL运动控制器的机器人实验平台,对机器人进行了介绍,然后使用设计的轨迹规划软件在机器人上进行模拟验证并对实验过程记录,基本符合要求。

关键词:立柱对接;焊接;轨迹规划;机器人;控制算法

ABSTRACT

With the rapid development of the construction industry, the building matrix built with columns appears in the building construction. The construction method is to use multiple standardized columns to stack the required height, and the welding method is adopted to form the groove connection.This method has the advantages of fast construction speed, strong matrix stability and standardisation.However, the thickness of steel members is relatively large and the size of groove formed is relatively large. In order to improve the welding efficiency and improve the welding quality, the welding robot is used to fill in the butt seam with multi-layer and multi-pass welding method.In this paper, aiming at the needs of column butt welding, the design and development of welding robot automatic welding as the research objective, the research of column butt welding trajectory planning and robot control algorithm, the development of column butt welding trajectory planning software, and simulation and experiment.The main research content of this paper is as follows.

(1)Based on the analysis of some large welding scenes and the national standard, it is proposed that the groove filling should be completed by multi-layer and multi-pass welding.For this purpose, the automatic welding process and overall scheme of the post butt welding robot are designed.

(2)The kinematics equation of the robot for butt-joint welding was established, and the d-h parameters were determined.On this basis, the robot control algorithm is analyzed, and MATLAB modeling and simulation are used to verify the correctness of d-h parameter kinematics model with an example of position and attitude.

(3)A general welding trajectory planning algorithm is designed, and the welding trajectory planning software is developed by using this algorithm, and the program logic is explained.

(4)A robot experiment platform based on GALIL motion controller was built by using laboratory resources, and the robot was introduced. Then the trajectory planning software was used to simulate and verify the robot and record the experiment process, which basically met the requirements.

Key words: column butt; welding; trajectory planning; robot; control algorithm

目录

摘 要 3

ABSTRACT 4

第1章 绪论 8

1.1研究背景及意义 8

1.2研究内容 8

1.3立柱对接焊接及焊接机器人轨迹规划研究现状 9

第2章 立柱对接焊接机器人自动焊接方案 11

2.1引言 11

2.2 焊接对象-立柱对接 11

2.3 焊接的基本要求 12

2.4 立柱对接焊接方案 14

2.5 机器人自动焊接流程 15

第3章 焊接机器人控制算法的设计与仿真 17

3.1引言 17

3.2焊枪相对于基坐标系位姿求解 19

3.2.1 建立焊接机器人连杆坐标系 19

3.2.2确定D-H参数 21

3.2.3 建立运动学方程 21

3.3焊接机器人运动控制算法 22

3.4焊接机器人控制算法的仿真 24

3.4.1运动学仿真 24

3.4.2 逆解分析 25

第4章 焊接机器人轨迹规划及控制软件的开发 27

4.1 引言 27

4.2 多层多道焊接工艺数据库 27

4.3 轨迹规划算法的开发 28

4.4 焊接机器人轨迹规划及控制软件的开发 33

4.5 小结 35

第5章 焊接机器人轨迹规划及焊接模拟实验 36

5.1 引言 36

5.2 焊接机器人模型及实验方案 36

5.2.1 焊接机器人模型 36

5.2.2 实验方案 39

5.3 焊接机器人多层多道焊接模拟实验 39

第6章 总结与展望 42

6.1 全文总结 42

6.2 展望 42

参考文献 44

致谢 46

第1章 绪论

1.1研究背景及意义

近年来我国科学技术的发展迅猛,生产力越来越强大,房屋建筑的建造方法也有了创新与改进,由于立柱对接焊接的方法相比传统有建造速度快,稳定性强,立柱标准化等优点,其应用得到很大的发展,重型或大型建筑钢结构广泛用于大型工业厂房的构建或者大型、超大型工业设备[1]。钢构件的对接焊接属于厚板对接焊,焊接制造过程当中,存在焊缝长,焊接区域大等特点,所以钢构件的对接焊是一个费时费力的工程。立柱对接焊通常采用人工焊和半自动焊,其中人工焊存在焊工技术水平参差不齐,人工易疲劳的问题,因而焊缝质量难以保证[2]。半自动焊即为采用焊接机器人,这种方法进行焊接能大大提高焊接效率以及焊接稳定性。但是焊接机器人的焊接路径规划又成为一大难点。

1.2研究内容

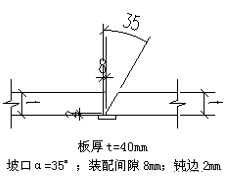

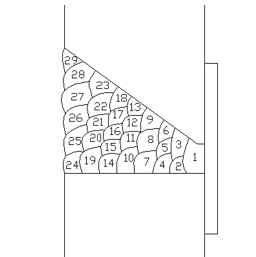

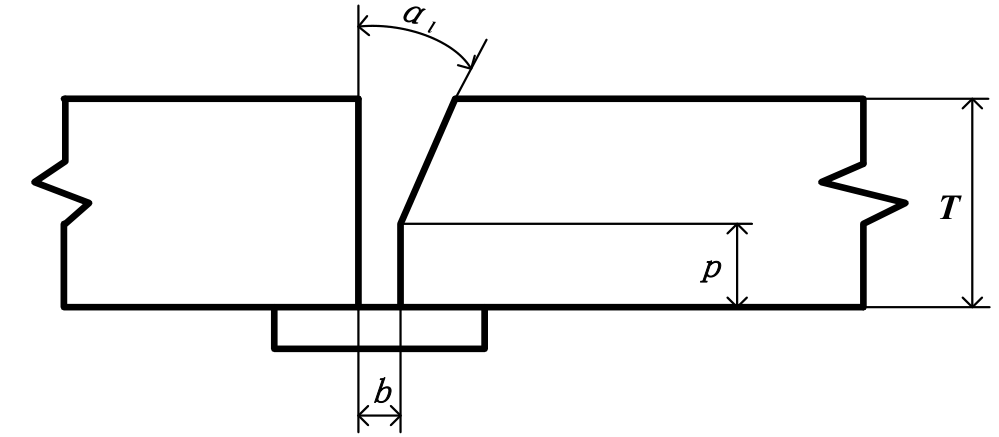

本毕业设计的目的是设计一款焊接路线生成软件,两块钢构件对接焊前形成的坡口如图1.1所示,坡口长度大于450mm,钢构件板厚为15~120mm.图像采集设备扫描得到坡口的如图1.2所示参数输入软件中,软件自动生成如图1.3的截面的连同打底焊,填充焊,盖面焊的焊接路线。机器人按此路线执行焊接任务。

图1.1 焊接坡口

图1.2 坡口参数举例 图1.3 焊接路线举例

本文是对标准V型坡口的焊接轨迹规划算法,控制算法的设计及软件的开发,解决焊接机器人对H型,箱型钢构件的自动对接焊,将坡口检测设备获取的坡口轮廓信息输入本论文得到的焊接路径规划软件中,生成机器人能有效执行的路径的功能。

1.3立柱对接焊接及焊接机器人轨迹规划研究现状

现有的建筑钢结构,为多层框架柱结构,其包括实腹式上立柱和H型钢格构式下立柱,上立柱和下立柱之间采用肩梁节点连接。H型钢立柱包括腹板和固定连接在腹板两端的翼缘板,其具有截面模数大、截面稳定性好、截面上各点延伸均匀、内应力小、构建标准化便于组装堆叠等优点,是搭建承载能力大、截面稳定性好的大型建筑钢结构的常用型材。搭建钢结构时,需要将翼板焊接固定在腹板的两侧,进行对接焊缝作业。

机器人的对中厚板材多层多道焊时的焊接轨迹规划是一个挑战,主要是对于不同参数的坡口,能否生成合适的焊接轨迹。由于焊接机器人目前的自动化程度不高,中厚板的焊接往往又是一些重复的动作,所以一般采用在线示教的方法作业,即由人工先做一次合格的焊接动作,然后由机器人的焊枪完全复制人工焊接动作。但是由于示教仅适用于单一动作单一特点的焊缝,因此相对于焊条直径钢构件板厚较大时,立柱对接时的坡口也就较大,这是一条焊缝难以将坡口填满,焊接作业后的立柱的承载能力也就也就难以达到要求,所以此类坡口需要采用多层多道焊的方法作业,示教的时间会大大增加,同时在示教过程中由于多次示教或者焊缝的重复定位精度不高会造成误差,也会对焊接质量产生重要的影响[3-4]。所以为了提高焊接设备的自动化程度,出现了利用图像采集设备来获取坡口信息并利用计算机进行焊接轨迹规划的方法[5-6]。由于图像采集设备一般较为昂贵,自动识别焊道提取信息并自主规划焊接路径技术应用还不太广泛[7-8],所以提前为规则的坡口做好轨迹算法的离线编程方法得以应用,这样大批量钢构件的焊接效率的高低取决于程序编制是否完善。因为其较示教和人工自动化水平高许多,所以设备停机时间较少,并且离线程序编辑具有易改正的优点 [9-10],因而离线编程受到重视,其主要包含以下步骤:规划焊接路径、依据环境建模机器人、转换CAD 模型、录入焊接路线、建立末端执行器模型和调整坐标系、依据实际情况调节工作路线上机器人位置、作出仿真并生成焊接轨迹、将焊接模拟程序整合入机器人的控制程序。IGRIP、Robot Studio、Moto Sim 等企业版离线编程软件,由于做了数据库的标准化和共通性,公司所有的机器人模型均在其库中,所以适用性强,用户操作方便。Robot master、Robot Art、Robo DK等通用离线软件,支持Motoman、Fanuc、ABB、Kuka、Staubli and GSK 等大多数国内外机器人[11]。

S. Mitsi 等人设计的离线编程算法考虑了焊接机器人的各项参数建立模型,并有路径规划,图像模拟和程序后置等模块,很大程度上实现了机器的不间断运转。A.Ryberg,M. Ericsson 等人提出通过视觉检测提取信息输入路径规划模块中的离线编程方法,虽然自动化程度更高,工业应用前景广阔。但是它价格昂贵,技术难度大又不公开,对传感器设备的要求高,因此这种方法用处并不广泛。

我国相对国外而言对离线编程的研究较晚,生成的轨迹适用面不广,技术依托于国外,实用性较弱。南昌航空大学针在2008年对 Motoman UP20弧焊机器人利用Open GL和VC 和技术研发了离线编程系统,适用于复杂的马鞍形焊缝[13].2011年,北方工业大学以Motoman HP-6机器人为基础搭建实验平台,尝试使用 Solidworks和ADAMS软件做出能实现生成简易轨迹的离线编程软件,这个阶段的离线编程技术已经较为成熟。但在国内其成本还是难以控制,生产效率和生产量需求与昂贵的技术设备形成矛盾,并且焊接精度不高还是没有实现广泛应用。国内离线编程在自动化,智能化,廉价化,通用化等方面仍然还需要努力[14]。

第2章 立柱对接焊接机器人自动焊接方案

2.1引言

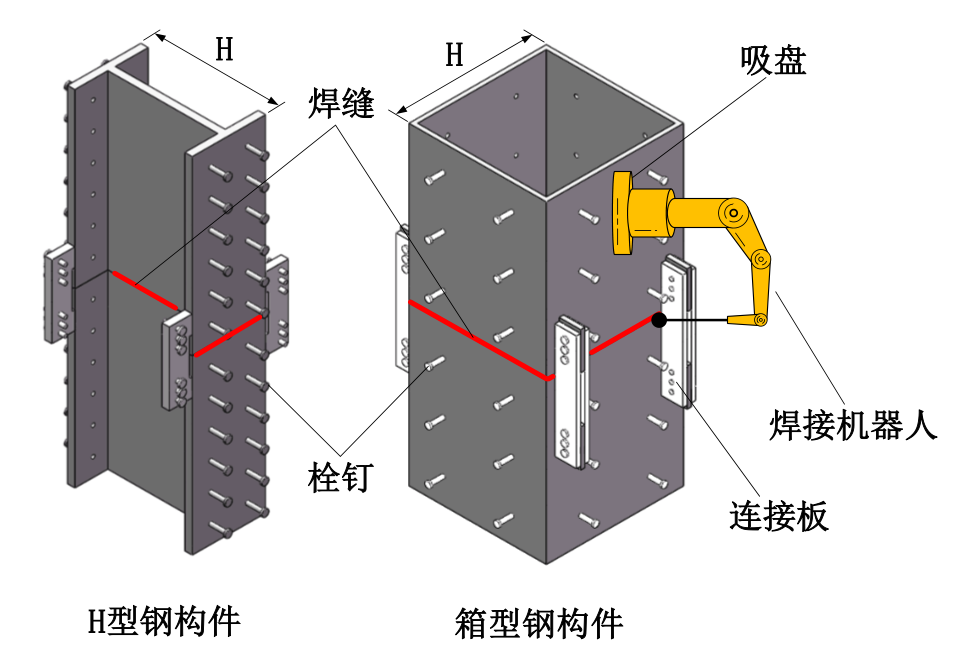

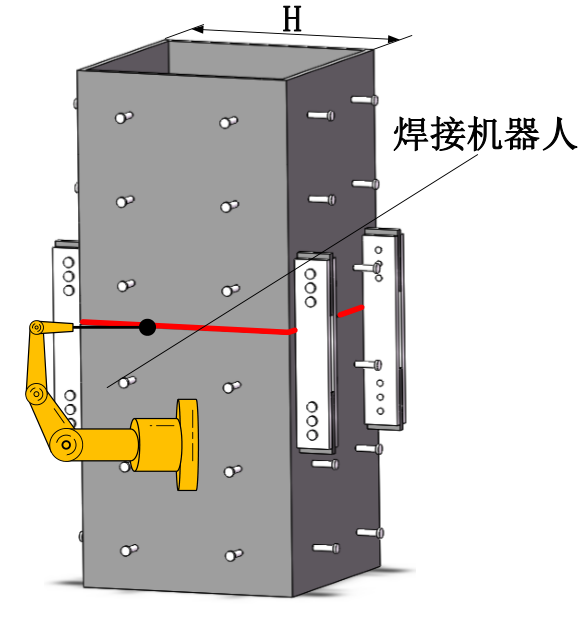

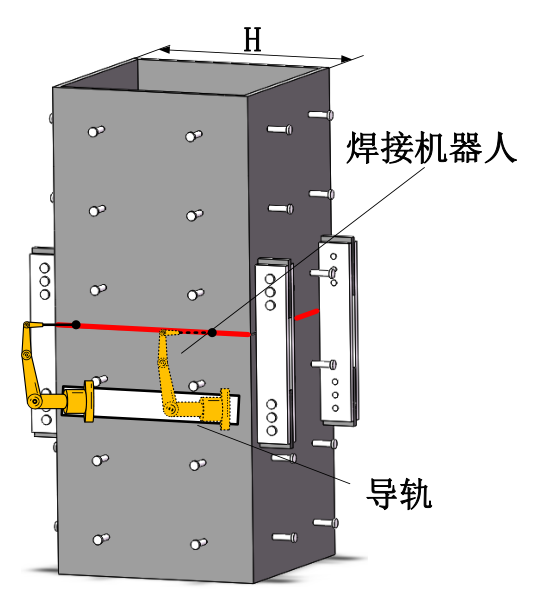

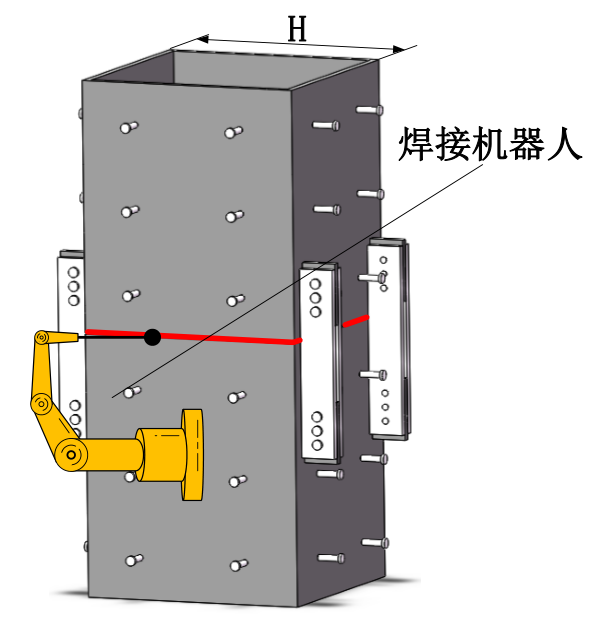

研发的立柱对接焊接机器人系统需要能解决H型,箱型钢构件的自动对接焊,机器人系统具备焊缝坡口快速检测识别、重构及自动焊接功能,通过单工位或多工位的作业方式,适用不同截面高度尺寸H的典型钢构件的对接焊,如图2.1所示。

图2.1 钢构件的焊接方法

2.2 焊接对象-立柱对接

本焊接机器人是立柱对接焊接机器人,建筑上使用多个标准的钢构件对接形成目标高度的建筑基体,如图2.2所示。这些钢构件对接后需要用焊接的方法将其连接起来。本焊接机器人就是针对立柱对接时形成的坡口(如图2.3)进行多层多道焊。

下立柱

上立柱

对接焊缝

对接坡口

图2.2 立柱对接基体 图2.3立柱对接坡口

2.3 焊接的基本要求

(1)连接用紧固标准件

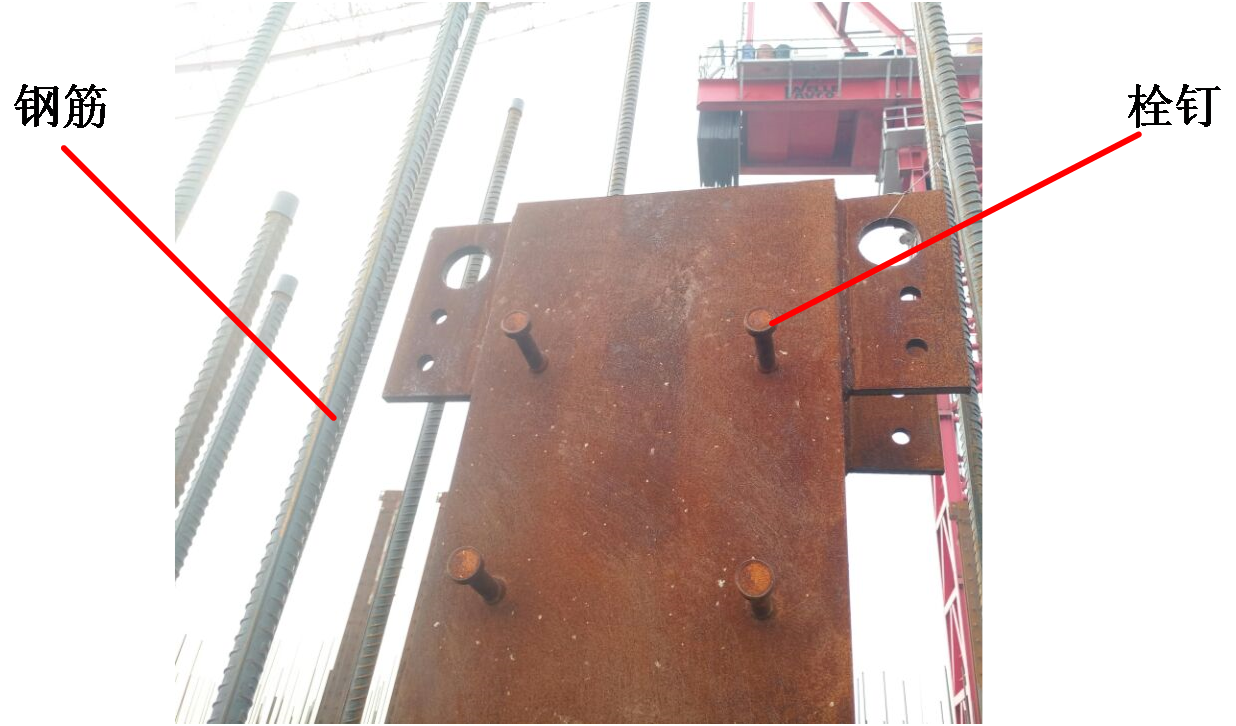

钢构件连接时使用高强度大六角头螺栓连接副、扭剪型高强度螺栓连接副,如图2.4为本项目钢构件使用的螺栓。高强度大六角头螺栓连接副和扭剪型高强度螺栓连接副出厂时应分别随箱带有扭矩系数和紧固轴力(预拉力)的检验报告

图2.4 钢构件上的栓钉

所有钢构件的连接部位的坡口均需要安装工装连接板来固定,这项工作需要在工厂和现场按照事先设计好的施工图完成,这个过程叫整体预拼装,所以预拼装使用的连接板在焊接过程中也需要考虑它所带来的影响 [16],如图2.5所示。

连接板

图2.5 连接板

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。